Мы производим оборудование для порошковой покраски Турция. Наше производство в Стамбуле, Турция.

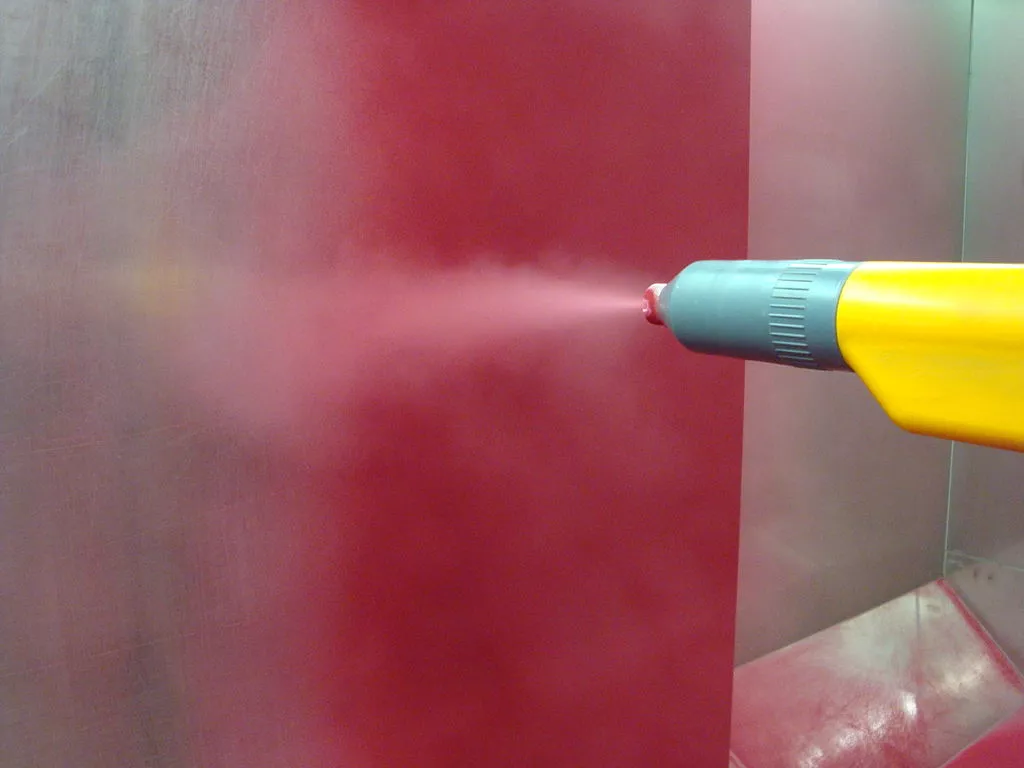

- Электростатический пистолет: Электростатический пистолет в оборудовании для порошковой покраски играет ключевую роль. Этот прибор использует электрический заряд для эффективного распыления порошка на поверхности деталей, обеспечивая равномерное и эффективное нанесение краски.

- Печь для высушивания: Важным компонентом оборудования является печь для высушивания, предназначенная для термической обработки покрытых деталей. Она обеспечивает процесс полимеризации порошкового покрытия, создавая прочное и стойкое покрытие.

- Пневматическая подача порошка: Система пневматической подачи порошка отвечает за надежное и равномерное распределение порошка от резервуара к электростатическому пистолету, обеспечивая эффективность и стабильность процесса.

- Пульверизатор: Пульверизатор играет важную роль в распылении порошка на поверхность деталей, обеспечивая тонкое и равномерное покрытие. Он является одним из основных элементов системы нанесения порошкового покрытия.

- Краскопульт: Краскопульт представляет собой устройство, с помощью которого осуществляется контролируемое распыление порошка на поверхности деталей. Он обеспечивает высокую точность и качество нанесения покрытия.

И так далее. Если у вас есть конкретные вопросы по какому-то из компонентов, уточните, и я предоставлю дополнительную информацию.

Оборудование для порошковой покраски представляет собой комплекс технических средств, разработанных для эффективного и качественного нанесения порошкового покрытия на различные поверхности. Этот процесс является популярным методом защиты и декорирования поверхностей, применяемым в различных отраслях промышленности.

- Электростатический пистолет: Сердцем системы порошковой покраски является электростатический пистолет. Этот устройство преобразует порошок в облако мелких частиц, придающихся электрическим зарядом. Это обеспечивает эффективное и равномерное покрытие деталей, даже на труднодоступных участках.

- Печь для высушивания: После нанесения порошкового покрытия происходит процесс высушивания в специальной печи. Высокотемпературная обработка позволяет порошку полимеризоваться, образуя стойкое и долговечное покрытие, готовое к эксплуатации.

- Пневматическая подача порошка: Пневматическая система подачи порошка осуществляет надежный транспорт порошка от резервуара к электростатическому пистолету. Это обеспечивает стабильность процесса нанесения и предотвращает возможные сбои.

- Пульверизатор: Пульверизатор играет важную роль в создании тумана мелких порошковых частиц. Это позволяет достичь тонкого и равномерного распределения порошка на поверхности деталей, обеспечивая отличное качество покрытия.

- Краскопульт: Краскопульт представляет собой точное устройство, позволяющее контролировать распыление порошка. Он обеспечивает оператору высокую точность при нанесении покрытия, что особенно важно для деталей с сложной геометрией.

- Кабина для порошковой покраски: Кабина предназначена для создания контролируемой среды во время процесса нанесения порошкового покрытия. Это включает в себя системы вентиляции и фильтрации, обеспечивая безопасность оператора и предотвращая загрязнение окружающей среды.

- Система предварительной подготовки поверхности: Эффективная подготовка поверхности перед нанесением порошка является важным этапом. Эта система включает в себя процессы чистки, обезжиривания и нанесения предварительного слоя, обеспечивая оптимальные условия для прочного сцепления порошкового покрытия.

Это лишь небольшой обзор ключевых компонентов оборудования для порошковой покраски, которые в совокупности обеспечивают высокую эффективность и качество процесса.

- Пневмосистема: Пневмосистема в оборудовании для порошковой покраски ответственна за поддержание стабильного давления воздуха, необходимого для работы различных узлов, включая электростатический пистолет и пульверизатор. Это обеспечивает точность и эффективность распыления порошка.

- Фильтр для порошковой покраски: Фильтрация играет важную роль в процессе порошковой покраски, улавливая лишние частицы и обеспечивая чистоту воздуха в кабине. Это важно для предотвращения дефектов в покрытии и обеспечения высокого стандарта качества.

- Противогаз: Операторы, работающие с порошковой покраской, часто используют противогазы для защиты от вдыхания порошка и испарений. Это обеспечивает безопасность рабочего процесса и защищает здоровье персонала.

- Электростатическая система: Электростатическая система включает в себя генераторы заряда и системы управления, обеспечивая эффективное зарядование порошковых частиц перед их распылением. Это ключевой элемент для достижения высокой эффективности нанесения покрытия.

- Контрольно-измерительные приборы: Оборудование включает в себя разнообразные приборы для контроля и измерения различных параметров процесса: толщины покрытия, температуры, давления и других важных характеристик, гарантируя стабильность и соответствие стандартам качества.

- Расходомер порошка: Для оптимальной подачи порошка используются расходомеры, которые точно измеряют количество порошка, идущего на поверхность. Это позволяет экономить материалы и поддерживать надлежащий баланс в процессе нанесения.

- Пневматический транспортер: Пневматические транспортеры обеспечивают автоматизированный транспорт порошка между различными частями системы, оптимизируя производственные процессы и обеспечивая непрерывность подачи материала.

- Электростатический генератор: Генераторы электростатического заряда являются ключевыми компонентами системы, создающими электрический заряд, необходимый для эффективного притягивания порошка к поверхности.

Это лишь малая часть компонентов оборудования для порошковой покраски, и каждый из них играет определенную и важную роль в обеспечении успешного выполнения процесса с высоким уровнем качества и эффективности.

- Магнитный сепаратор: Магнитные сепараторы используются для удаления металлических частиц из порошка перед его подачей в систему. Это предотвращает возможные дефекты в покрытии и обеспечивает чистоту материала.

- Вибросито: Вибросита применяются для классификации порошка по размерам частиц, обеспечивая однородность и контроль над структурой порошкового слоя при нанесении.

- Распылительный бокс: Распылительные боксы предназначены для контролируемого распыления порошка на детали, создавая условия для равномерного распределения и минимизации потерь материала.

- Транспортер для подвешивания деталей: Специализированные транспортеры предназначены для удобства подвешивания и транспортировки деталей в процессе порошковой покраски, обеспечивая их доступность для нанесения порошка.

- Термостат: Термостаты используются для поддержания оптимальной температуры в различных частях оборудования, что важно для стабильности процесса и качества покрытия.

- Теплообменник: Теплообменники играют роль в регулировании теплового режима в системе, обеспечивая эффективное и равномерное высушивание покрытия в печи.

- Система удаления избыточного порошка: Системы для сбора и возврата избыточного порошка обеспечивают его повторное использование, что уменьшает отходы и повышает экономическую эффективность производства.

- Промывочная станция: Промывочные станции используются для удаления остаточного порошка с поверхности деталей после процесса покраски, обеспечивая чистоту и готовность к следующим этапам производства.

- Роботизированная система нанесения: Роботизированные системы обеспечивают автоматизированное и точное нанесение порошка, что повышает эффективность и исключает возможность ошибок оператора.

- Вибрационный стол: Вибрационные столы используются для предварительной очистки деталей от загрязнений, обеспечивая оптимальные условия для нанесения порошкового покрытия.

Этот набор компонентов формирует интегрированную систему оборудования для порошковой покраски, где каждый элемент играет свою роль в обеспечении эффективного и высококачественного процесса.

- Детектор дефектов покрытия: Детекторы предназначены для выявления дефектов в порошковом покрытии, таких как пятна, трещины или неравномерности. Это важный этап контроля качества, который помогает исключить дефекты и обеспечить соответствие стандартам.

- Автоматический контроль давления: Системы автоматического контроля давления следят за стабильностью давления воздуха в системе, предотвращая возможные сбои и обеспечивая точность нанесения порошка.

- Электростатическая форсунка: Электростатические форсунки предназначены для более точного и эффективного распыления порошка, обеспечивая более высокий уровень контроля над процессом.

- Система рециркуляции порошка: Системы рециркуляции позволяют перерабатывать и возвращать избыточный порошок обратно в систему, уменьшая потери материала и обеспечивая эффективное использование ресурсов.

- Вибростол для предварительной очистки: Вибростолы используются для механической предварительной очистки деталей от старого покрытия или других загрязнений, создавая подходящую поверхность для нового порошкового слоя.

- Пневматический распределитель порошка: Пневматические распределители обеспечивают равномерное распределение порошка на всей поверхности деталей, поддерживая высокий уровень качества нанесения.

- Электрофильтр: Электрофильтры применяются для очистки воздуха от твердых частиц и избыточного порошка, предотвращая их выброс в окружающую среду и обеспечивая экологическую безопасность производства.

- Терморегулятор: Терморегуляторы поддерживают стабильность температурного режима в различных узлах оборудования, что существенно для обеспечения качественного высушивания и полимеризации порошкового покрытия.

- Система регулировки давления воздуха: Системы регулировки давления воздуха обеспечивают возможность точной настройки давления в различных частях системы, что является ключевым параметром для эффективного нанесения порошка.

- Электронный таймер: Электронные таймеры используются для точной регулировки времени выдержки при различных этапах процесса, обеспечивая оптимальные условия для формирования качественного покрытия.

- Пневматический регулятор давления: Пневматические регуляторы давления предоставляют возможность контроля за давлением воздуха в системе, что существенно для стабильности процесса нанесения.

- Антистатический пол: Применение антистатического пола в зонах обработки предотвращает статическое зарядование, что может повлиять на эффективность электростатического нанесения порошка.

- Шкаф для хранения порошка: Шкафы предназначены для безопасного и правильного хранения порошка, предотвращая его загрязнение и сохраняя свойства материала.

- Вибрационная система смешивания: Вибрационные системы смешивания используются для обеспечения однородности порошковой смеси перед её подачей в систему.

- Шумопоглощающая камера: Шумопоглощающие камеры уменьшают уровень шума, создаваемого оборудованием, что важно для обеспечения комфортных условий работы и соблюдения нормативов по безопасности.

Эти компоненты образуют интегрированную систему, где каждый элемент играет свою ключевую роль в обеспечении эффективности, надежности и высокого качества порошковой покраски.

- Электронный контроль времени выдержки: Электронные системы контроля времени выдержки обеспечивают точное соблюдение времени выдержки в печи, что критически важно для правильного высушивания и полимеризации порошкового покрытия.

- Пневматический клапан: Пневматические клапаны регулируют поток воздуха и порошка в системе, обеспечивая оптимальные условия для равномерного нанесения покрытия.

- Автоматическая система подачи порошка: Автоматизированные системы подачи порошка предоставляют точное управление процессом, минимизируя вмешательство оператора и обеспечивая повышенную эффективность.

- Конвейер с предварительной очисткой: Конвейеры с предварительной очисткой предоставляют механизированный способ транспортировки деталей, предварительно очищая их перед нанесением порошка.

- Термическая камера: Термические камеры могут использоваться для дополнительной термической обработки деталей, оптимизируя свойства порошкового покрытия и улучшая его характеристики.

- Система регулировки расхода порошка: Системы регулировки расхода порошка обеспечивают возможность изменения количества подаваемого порошка в зависимости от требований процесса и типа деталей.

- Система маскировки: Системы маскировки применяются для защиты определенных участков деталей от нанесения порошка, обеспечивая точность и качество окончательного результата.

- Система удаления остаточного порошка: Системы удаления остаточного порошка осуществляют дополнительную очистку деталей после процесса покраски, гарантируя безупречную поверхность.

- Инфракрасная лампа для высушивания: Инфракрасные лампы используются для дополнительного высушивания порошкового покрытия, обеспечивая быстрый и эффективный процесс.

- Система автоматической диагностики: Системы автоматической диагностики предоставляют возможность мониторинга работы оборудования, выявления возможных сбоев и оперативного устранения проблем, что повышает надежность процесса.

Эти последние компоненты дополняют общую систему оборудования для порошковой покраски, обеспечивая дополнительные возможности контроля, оптимизации и автоматизации процесса.

Оборудование для Порошковой Покраски

Приветствуем вас в увлекательном мире инновационных технологий и высокоточного оборудования для порошковой покраски! Представляем вам фирму «EMS Оборудование для Порошковой Покраски» – ваш надежный партнер в создании безупречных поверхностей и долговечных покрытий.

Наши ключевые продукты:

- Печи Полимеризации: Наши высокотехнологичные печи представляют собой идеальное сочетание эффективности и энергосбережения. Они обеспечивают равномерное и стабильное полимеризационное покрытие, придавая вашим изделиям непревзойденную прочность и стойкость к воздействию окружающей среды.

- Камеры Нанесения Порошковой Покраски: Наши камеры обеспечивают идеальное распределение порошка, создавая гладкие и ровные покрытия. Они оснащены передовыми технологиями, что позволяет достичь выдающихся результатов даже в самых сложных задачах.

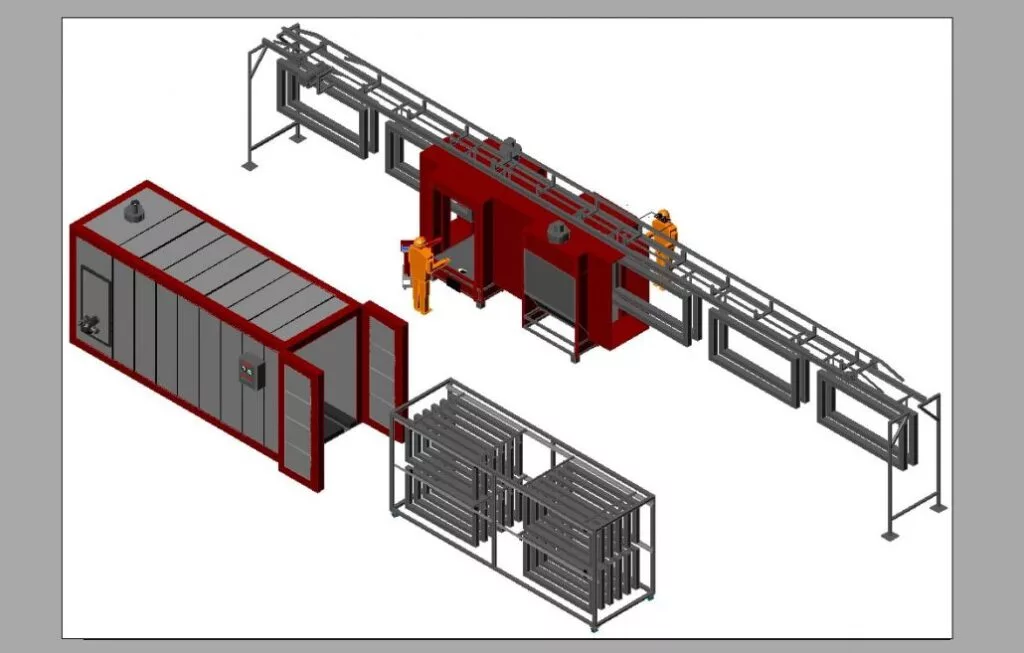

- Линии Порошковой и Жидкой Покраски: Наши комплексные линии покраски предназначены для максимальной производительности и эффективности. Мы предлагаем интегрированные решения для порошковой и жидкой покраски, обеспечивая вам широкие возможности в области выбора и кастомизации.

- Запчасти для Пистолетов Gema, Wagner и Nordson: Наш ассортимент включает в себя высококачественные запчасти, которые гарантируют бесперебойную работу пистолетов от ведущих производителей, таких как Gema, Wagner и Nordson. Надежность и долговечность – вот то, что делает нас вашим надежным поставщиком.

- Автоматические Линии Покраски: Преобразуйте свой производственный процесс с нашими автоматическими линиями покраски. Они обеспечивают высокую степень автоматизации, сокращая время и затраты, при этом сохраняя высокое качество покрытий.

Почему выбирают нас?

- Технологическое Превосходство: Мы всегда на шаг впереди, предлагая передовые технологии и инновационные решения.

- Качество и Надежность: Наши продукты проходят строгий контроль качества, гарантируя долгий срок службы и выдающиеся результаты.

- Индивидуальный Подход: Мы ценим уникальные потребности каждого клиента и предлагаем решения, точно соответствующие вашим требованиям.

- Обширный Ассортимент: Наш ассортимент включает в себя все необходимое – от оборудования до запчастей, позволяя вам сосредоточиться на самом важном – вашем производстве.

Присоединяйтесь к числу успешных предприятий, выбравших «EMS Оборудование для Порошковой Покраски» – ваш путь к безупречным поверхностям и высочайшему качеству покрытий начинается здесь.

Порошковая покраска представляет собой современный метод покрытия металлических изделий порошковыми красками с последующей термической обработкой. Основное отличие этого метода от традиционного нанесения жидких красок заключается в том, что здесь используется порошковый материал, состоящий из твердых частиц пигмента и смолы. Эти частицы заряжаются электрическим полем и равномерно распределяются по поверхности изделия с помощью специального оборудования для порошковой покраски, такого как электрический краскопульт или автоматическая линия порошковой покраски.

После нанесения порошковая краска подвергается термической обработке в печи полимеризации, где под воздействием высоких температур (обычно от 160 до 220 градусов Цельсия) она плавится и образует прочное, гладкое и долговечное покрытие. Этот процесс известен как полимеризация, в результате которой краска приобретает свои окончательные свойства, такие как стойкость к механическим повреждениям, коррозии и воздействию ультрафиолетовых лучей.

Преимущества порошковой покраски перед традиционными методами окрашивания

Порошковая покраска имеет ряд значительных преимуществ перед традиционными методами нанесения жидких красок. Вот некоторые из них:

- Экологичность: Порошковые краски не содержат растворителей, что делает их безопасными для окружающей среды. При нанесении порошковой краски практически отсутствуют выбросы летучих органических соединений (ЛОС), что снижает вредное воздействие на атмосферу и здоровье работников.

- Экономичность: Порошковая краска имеет высокую степень использования – до 98% материала может быть использовано повторно. Это существенно снижает затраты на материалы и делает процесс более рентабельным.

- Прочность и долговечность: Порошковое покрытие обладает высокой стойкостью к механическим повреждениям, коррозии и воздействию ультрафиолета. Это делает его идеальным для использования на изделиях, которые подвергаются интенсивной эксплуатации или воздействию неблагоприятных внешних факторов.

- Разнообразие цветов и текстур: Порошковая краска позволяет создавать покрытия различной текстуры (гладкие, матовые, глянцевые) и цвета. Также доступны специальные эффекты, такие как металлический блеск или античный эффект, что расширяет возможности дизайнеров и производителей.

- Быстрота процесса: Порошковая покраска не требует времени на сушку, как это необходимо при традиционном нанесении жидких красок. После полимеризации изделие готово к использованию, что сокращает производственные циклы и повышает эффективность.

Использование порошковой покраски в различных отраслях промышленности

Благодаря своим многочисленным преимуществам, порошковая покраска нашла широкое применение в различных отраслях промышленности. Основными пользователями этой технологии являются производители металлических изделий, таких как:

- Автомобильная промышленность: Порошковая покраска широко используется для покрытия автомобильных дисков, деталей кузова, а также различных компонентов подвески и двигателя. Высокая стойкость покрытия к коррозии и механическим повреждениям делает его идеальным для использования в условиях интенсивной эксплуатации.

- Строительная индустрия: Металлоконструкции, такие как профили, заборы, ворота и фасадные элементы, часто покрываются порошковыми красками для защиты от коррозии и придания эстетичного внешнего вида. Полимерные печи, используемые в строительной отрасли, обеспечивают надежное и долговечное покрытие, способное противостоять агрессивным внешним условиям.

- Электроника и бытовая техника: Порошковая покраска применяется для покрытия корпусов бытовых приборов и электроники, таких как холодильники, стиральные машины и микроволновые печи. Это обеспечивает изделиям привлекательный внешний вид и защиту от коррозии.

- Мебельное производство: Металлические каркасы и детали мебели часто покрываются порошковыми красками для повышения их прочности и долговечности, а также для придания желаемого цвета и текстуры.

- Железнодорожная и авиационная промышленность: В этих отраслях порошковая покраска используется для покрытия различных металлических деталей и компонентов, подвергающихся воздействию высоких механических нагрузок и агрессивных сред.

В целом, порошковая покраска стала неотъемлемой частью многих производственных процессов благодаря своим уникальным характеристикам и возможности создания прочного и долговечного покрытия. Использование современного оборудования для порошковой покраски, таких как линии порошковой покраски и полимерные печи, позволяет достигать высоких результатов и удовлетворять потребности самых требовательных клиентов.

Оборудование для порошковой покраски

Описание основного оборудования для порошковой покраски

Порошковая покраска требует использования специализированного оборудования, которое позволяет обеспечить качественное нанесение порошкового материала на различные поверхности и его последующую полимеризацию. Ключевые элементы этого процесса включают в себя:

- Пистолеты для порошковой покраски

Пистолет для порошковой покраски является одним из основных инструментов, используемых для нанесения порошкового материала на поверхность изделия. Существует несколько типов пистолетов, каждый из которых обладает своими особенностями и предназначен для определенных задач:

- Электростатические пистолеты: Эти пистолеты заряжают частицы порошковой краски электростатическим зарядом, что позволяет им прилипать к поверхности изделия. Электростатические пистолеты наиболее распространены и подходят для большинства задач, связанных с порошковой покраской.

- Трибостатические пистолеты: В этих пистолетах частицы порошковой краски заряжаются за счет трения, проходя через специальный канал. Трибостатические пистолеты идеально подходят для работы с изделиями сложной формы, где требуется равномерное покрытие.

- Автоматические пистолеты: Эти устройства интегрируются в автоматические линии порошковой покраски и управляются программным обеспечением. Они обеспечивают точное и равномерное нанесение краски на поверхность изделия и могут работать в условиях непрерывного производственного процесса.

Характеристики пистолетов для порошковой покраски:

- Эргономичность и удобство использования.

- Возможность регулировки потока порошка и напряжения.

- Поддержка различных режимов нанесения для достижения оптимального результата.

- Легкость в обслуживании и замене комплектующих.

- Порошковые камеры

Порошковая камера – это замкнутое пространство, в котором происходит нанесение порошковой краски на изделия. Камеры бывают различных типов в зависимости от предназначения и характеристик:

- Обитаемые камеры: Такие камеры предназначены для работы операторов внутри помещения во время нанесения краски. Они оснащены системами вентиляции и фильтрации воздуха для обеспечения безопасности и комфорта работы.

- Необитаемые камеры: В этих камерах процесс нанесения краски полностью автоматизирован, и оператору не требуется находиться внутри. Такие камеры чаще используются на крупных производствах, где важна высокая производительность.

- Камеры для покраски дисков: Эти специализированные камеры предназначены для нанесения порошковой краски на автомобильные диски. Они оснащены системами вращения и фиксации дисков, что обеспечивает равномерное нанесение покрытия.

- Камеры для напыления плоских деталей: Эти камеры предназначены для обработки крупных плоских изделий, таких как металлические листы или панели. Они обеспечивают равномерное нанесение краски на всю поверхность изделия.

Основные характеристики порошковых камер:

- Высокая эффективность улавливания порошка и его повторного использования.

- Надежные системы фильтрации и вентиляции для обеспечения безопасности оператора.

- Возможность регулировки размеров камеры в зависимости от габаритов окрашиваемых изделий.

- Печи для полимеризации

Печь для порошковой покраски является важным элементом оборудования, поскольку именно в ней происходит окончательная обработка изделия. В процессе полимеризации порошковая краска плавится и превращается в прочное покрытие. Существует несколько типов печей для полимеризации:

- Термокамеры: Печи, в которых нагревание осуществляется за счет конвекции горячего воздуха. Эти печи наиболее популярны благодаря своей простоте и надежности.

- Инфракрасные печи: В этих печах используется инфракрасное излучение, которое обеспечивает быстрое и равномерное нагревание поверхности изделия. Инфракрасные печи идеально подходят для работы с изделиями сложной формы.

- Печи пиролиза: Эти печи предназначены для удаления остатков старого покрытия с изделий перед нанесением нового слоя порошковой краски. Процесс пиролиза позволяет эффективно удалять старую краску путем термического разложения.

Основные характеристики полимерных печей:

- Точные температурные режимы для достижения оптимального результата полимеризации.

- Равномерное распределение температуры внутри печи.

- Высокая энергоэффективность и низкие эксплуатационные расходы.

Дополнительное оборудование и аксессуары

В дополнение к основному оборудованию, существует ряд аксессуаров и вспомогательных устройств, которые играют важную роль в процессе порошковой покраски:

- Системы подачи порошка: Эти устройства обеспечивают подачу порошковой краски в пистолет для нанесения. Они могут быть оснащены системами автоматического перемешивания и контроля уровня порошка.

- Системы вытяжки: Важная часть системы безопасности, которая отвечает за удаление излишков порошковой краски и загрязненного воздуха из камеры. Хорошо настроенная вытяжка предотвращает оседание пыли и улучшает качество покрытия.

- Запчасти для электрического краскопульта: Регулярное обслуживание и своевременная замена изношенных частей краскопульта, таких как сопла и фильтры, необходимы для поддержания его работоспособности и качества нанесения краски.

- Аксессуары для подготовки поверхности: Перед нанесением порошковой краски поверхность изделия должна быть тщательно подготовлена. Для этого используются пескоструйные машины, химические растворы и другие устройства, которые обеспечивают чистоту и адгезию покрытия.

Выбор оборудования для порошковой покраски

Выбор подходящего оборудования для порошковой покраски зависит от множества факторов, включая тип окрашиваемых изделий, объемы производства, требования к качеству покрытия и доступный бюджет. Вот несколько рекомендаций, которые помогут принять правильное решение:

- Определите тип и размер изделий: Если вы работаете с крупными или сложными изделиями, вам может понадобиться большая камера и мощная печь для полимеризации. Для мелких деталей подойдет компактное оборудование.

- Оцените объемы производства: Для крупных производственных линий потребуется автоматизированное оборудование, которое сможет работать в условиях непрерывного процесса. Для небольших объемов достаточно ручного оборудования.

- Учитывайте особенности порошковой краски: Разные типы порошковых красок могут требовать разного оборудования. Например, для термопластичных покрытий могут потребоваться специальные печи или системы подачи порошка.

- Планируйте обслуживание и замену комплектующих: Регулярное обслуживание оборудования и своевременная замена изношенных деталей помогут избежать простоев и сохранить высокое качество покрытия.

- Рассмотрите возможность покупки б/у оборудования: Если ваш бюджет ограничен, можно рассмотреть вариант покупки подержанного оборудования. Однако важно тщательно проверять его состояние и работоспособность.

Заключение

Оборудование для порошковой покраски играет ключевую роль в обеспечении качества и долговечности покрытия. Выбор подходящего оборудования требует внимательного подхода, учета всех аспектов производственного процесса и регулярного обслуживания. Использование современного оборудования, такого как автоматические пистолеты, полимерные печи и специализированные камеры, позволяет значительно улучшить производительность и снизить затраты на производство.

Линии порошковой покраски: автоматизация и процессы

Введение в автоматические линии порошковой покраски

Автоматические линии порошковой покраски представляют собой комплексные системы, предназначенные для высокоэффективного и качественного нанесения порошкового покрытия на различные изделия. Такие линии обеспечивают непрерывный производственный процесс, минимизируя человеческий фактор и повышая точность нанесения краски. Использование автоматических линий порошковой покраски становится все более популярным среди предприятий, стремящихся повысить производительность и снизить себестоимость продукции.

Основные компоненты автоматической линии порошковой покраски

Автоматическая линия порошковой покраски состоит из нескольких ключевых компонентов, каждый из которых выполняет свою специфическую функцию:

- Система подачи изделий:

- Конвейеры: Используются для перемещения изделий между различными этапами покраски. Конвейеры могут быть ленточными, роликовыми или цепочными, в зависимости от специфики производства.

- Подъемники и транспортёры: Обеспечивают вертикальное перемещение изделий, позволяя эффективно использовать пространство производственного помещения.

- Система подготовки поверхности:

- Пескоструйные установки: Очищают поверхность изделий от ржавчины, старого покрытия и других загрязнений, обеспечивая лучшую адгезию порошковой краски.

- Сушилки: Предварительно сушат изделия после очистки, предотвращая образование конденсата, который может негативно сказаться на качестве покрытия.

- Система нанесения порошковой краски:

- Автоматические пистолеты: Интегрированы в линию и программируются для точного нанесения краски на изделия. Они могут регулироваться по параметрам, таким как давление, скорость перемещения и угол наклона.

- Системы заряда: Обеспечивают электростатическую зарядку порошковой краски для равномерного распределения по поверхности изделия.

- Система сушки и полимеризации:

- Печи полимеризации: Предназначены для термической обработки изделий, что позволяет порошковой краске плавиться и образовывать прочное покрытие. Полимерные печи обеспечивают стабильные температурные режимы и равномерное распределение тепла.

- Охладительные установки: После полимеризации изделия охлаждаются, что предотвращает деформацию и обеспечивает стабильность покрытия.

- Система контроля качества:

- Инспекционные станции: Оснащены оборудованием для проверки толщины покрытия, равномерности нанесения и отсутствия дефектов.

- Системы автоматического контроля: Включают датчики и камеры, которые анализируют качество покрытия в реальном времени и вносят корректировки в процесс при необходимости.

Преимущества автоматизации процесса порошковой покраски

Автоматизация линии порошковой покраски приносит ряд существенных преимуществ:

- Повышение производительности:

- Автоматические линии способны обрабатывать большие объемы изделий за короткое время, что значительно увеличивает общую производительность предприятия.

- Непрерывный процесс покраски снижает время простоя и позволяет оптимально использовать производственные мощности.

- Улучшение качества покрытия:

- Автоматизированные системы обеспечивают равномерное и точное нанесение порошковой краски, снижая вероятность появления дефектов, таких как потеки, неоднородности или недостаточная адгезия.

- Программируемые параметры позволяют точно контролировать толщину покрытия и другие характеристики, что гарантирует соответствие продукции высоким стандартам качества.

- Снижение затрат на производство:

- Автоматизация сокращает потребность в ручном труде, что уменьшает затраты на заработную плату и снижает риск человеческих ошибок.

- Оптимизация использования материалов благодаря точному нанесению порошковой краски снижает расход материалов и уменьшает количество отходов.

- Повышение безопасности труда:

- Автоматические линии минимизируют контакт операторов с порошковой краской и высокими температурами, что снижает риск профессиональных заболеваний и травм.

- Интеграция систем вентиляции и фильтрации в линии обеспечивает безопасные условия труда, уменьшая количество пыли и вредных частиц в воздухе.

- Гибкость и адаптивность:

- Автоматические линии могут быть легко перенастроены для работы с различными типами изделий и видами порошковой краски, что позволяет предприятиям быстро реагировать на изменения спроса и требования рынка.

- Модульная конструкция линий позволяет добавлять или удалять компоненты в зависимости от потребностей производства, обеспечивая гибкость и масштабируемость.

Технологические аспекты автоматических линий порошковой покраски

- Программное обеспечение и управление процессом:

- Современные автоматические линии оснащены продвинутыми системами управления, которые позволяют программировать и контролировать все этапы процесса покраски.

- Интеграция с системами ERP и MES обеспечивает централизованное управление производством, мониторинг эффективности и сбор данных для анализа и оптимизации процессов.

- Системы мониторинга и диагностики:

- Встроенные датчики и системы мониторинга отслеживают ключевые параметры процесса, такие как температура, давление, скорость нанесения и качество покрытия.

- Диагностические системы позволяют своевременно выявлять и устранять неисправности, предотвращая остановки производства и снижая затраты на ремонт.

- Интеграция с другими производственными системами:

- Автоматические линии могут быть интегрированы с системами подготовки поверхности, контроля качества и упаковки, создавая единый производственный цикл.

- Это обеспечивает синхронизацию всех этапов процесса, минимизируя задержки и улучшая общую эффективность производства.

- Энергоэффективность и экологичность:

- Современные автоматические линии проектируются с учетом энергоэффективности, что позволяет снизить потребление энергии и уменьшить эксплуатационные расходы.

- Использование экологически чистых материалов и технологий соответствует современным стандартам устойчивого развития и снижает негативное воздействие на окружающую среду.

Внедрение автоматических линий порошковой покраски: этапы и рекомендации

- Анализ потребностей и планирование:

- Оценка текущих производственных процессов, определение объемов производства и требований к качеству покрытия.

- Разработка плана внедрения автоматической линии, включая выбор оборудования, бюджетирование и планирование сроков реализации.

- Выбор оборудования и поставщиков:

- Исследование рынка оборудования для порошковой покраски, выбор надежных производителей с проверенной репутацией.

- Оценка технических характеристик оборудования, его совместимости с существующими производственными системами и возможностями масштабирования.

- Установка и настройка линии:

- Профессиональная установка оборудования с учетом всех технических требований и стандартов безопасности.

- Настройка параметров системы управления, интеграция с другими производственными системами и проведение тестовых запусков.

- Обучение персонала:

- Проведение обучающих программ для операторов и технического персонала, обеспечивающих правильное использование и обслуживание оборудования.

- Разработка инструкций и процедур для эффективного и безопасного управления автоматической линией.

- Запуск производства и оптимизация процессов:

- Плавный переход к автоматизированному производству, мониторинг первых партий изделий и сбор данных о производительности и качестве.

- Анализ полученных данных, выявление и устранение узких мест, оптимизация параметров процесса для достижения максимальной эффективности и качества.

Кейсы успешного внедрения автоматических линий порошковой покраски

- Автомобильная промышленность:

- Один из ведущих производителей автозапчастей внедрил автоматическую линию порошковой покраски для покрытия дисков и других металлических компонентов. В результате производительность увеличилась на 30%, а количество дефектов снизилось на 15%, что позволило компании повысить конкурентоспособность на рынке.

- Строительные материалы:

- Производитель металлических ограждений и конструкций установил автоматическую линию порошковой покраски, что позволило сократить время обработки изделий и повысить качество покрытия. Благодаря автоматизации компания смогла расширить ассортимент продукции и увеличить объемы продаж.

- Электротехника и бытовая техника:

- Завод по производству бытовой техники интегрировал автоматическую линию порошковой покраски для покрытия корпусов холодильников и стиральных машин. Это позволило улучшить внешний вид продукции, повысить ее стойкость к коррозии и сократить издержки на производство.

Тенденции развития автоматических линий порошковой покраски

- Интеграция с промышленным интернетом вещей (IIoT):

- Современные автоматические линии порошковой покраски все чаще интегрируются с системами IIoT, что позволяет собирать и анализировать данные в реальном

времени, оптимизировать процессы и предсказывать возможные неисправности.

- Использование искусственного интеллекта и машинного обучения:

- Внедрение алгоритмов искусственного интеллекта позволяет автоматическим линиям порошковой покраски самостоятельно настраивать параметры процесса для достижения оптимального качества покрытия и высокой производительности.

- Развитие экологически чистых технологий:

- Производители оборудования фокусируются на разработке более энергоэффективных и экологически чистых систем, снижающих потребление энергии и минимизирующих выбросы вредных веществ.

- Модульные и гибкие решения:

- Разработка модульных систем позволяет предприятиям быстро адаптировать производственные линии под изменяющиеся требования рынка и расширять производственные мощности без значительных капиталовложений.

- Улучшение эргономики и безопасности:

- Современные автоматические линии проектируются с учетом эргономики и безопасности труда, что снижает физическую нагрузку на операторов и минимизирует риск профессиональных заболеваний и травм.

Влияние автоматических линий порошковой покраски на бизнес

Внедрение автоматических линий порошковой покраски оказывает значительное влияние на эффективность и конкурентоспособность бизнеса:

- Увеличение производственной мощности:

- Автоматизация позволяет обрабатывать большие объемы изделий в кратчайшие сроки, что особенно важно для предприятий, работающих на массовом рынке.

- Снижение операционных затрат:

- Меньшая потребность в ручном труде, снижение расхода материалов и уменьшение количества дефектов позволяют существенно сократить операционные расходы.

- Повышение качества продукции:

- Равномерное и точное нанесение порошковой краски обеспечивает высокое качество покрытия, что улучшает внешний вид и долговечность изделий, удовлетворяя ожидания клиентов.

- Гибкость производства:

- Возможность быстрого переналадки линии под различные типы изделий и виды порошковой краски позволяет предприятиям быстро адаптироваться к изменениям спроса и расширять ассортимент продукции.

- Укрепление репутации на рынке:

- Высокое качество продукции и высокая производительность способствуют укреплению репутации предприятия как надежного и современного производителя, что привлекает новых клиентов и партнеров.

Заключение

Автоматические линии порошковой покраски представляют собой ключевой элемент современного производственного процесса, обеспечивая высокую производительность, качество и эффективность. Внедрение таких линий позволяет предприятиям значительно повысить конкурентоспособность, снизить затраты и удовлетворить растущие требования рынка к качеству и скорости производства. Современные тенденции в развитии автоматических линий, такие как интеграция с IIoT, использование искусственного интеллекта и фокус на экологичности, открывают новые возможности для дальнейшего совершенствования процессов порошковой покраски и повышения их устойчивости.

Камеры для порошковой покраски

Введение в камеры для порошковой покраски

Камеры для порошковой покраски являются важным элементом производственного процесса, обеспечивая контролируемую среду для нанесения порошковой краски на изделия. Эти камеры предназначены для предотвращения утечки порошка в окружающее пространство, а также для улавливания и повторного использования краски, что повышает эффективность и снижает затраты на материалы. Существуют различные типы камер для порошковой покраски, каждая из которых предназначена для решения конкретных задач и подходит для определенных видов продукции.

Разновидности камер для порошковой покраски

- Обитаемые камеры для порошковой покраски

Обитаемые камеры предназначены для работы с крупногабаритными изделиями, где оператор находится внутри камеры во время нанесения порошковой краски. Такие камеры используются на производствах, где важна высокая точность и контроль процесса окрашивания.

- Особенности и преимущества:

- Оператор имеет прямой доступ к изделию, что позволяет контролировать процесс нанесения краски и быстро корректировать его при необходимости.

- Камера оборудована системами вентиляции и фильтрации воздуха, что обеспечивает безопасность оператора и предотвращает загрязнение окружающей среды.

- Внутреннее освещение и системы удаления пыли создают комфортные условия для работы, что повышает производительность.

- Области применения:

- Покраска крупногабаритных изделий, таких как металлоконструкции, трубы, рамы и другие детали, которые трудно обработать с помощью автоматизированных систем.

- Ремонтные работы, где требуется точечное нанесение краски на поврежденные участки.

- Необитаемые камеры для порошковой покраски

Необитаемые камеры предназначены для автоматизированного нанесения порошковой краски без непосредственного участия оператора. Эти камеры чаще всего используются на крупных производствах, где важна высокая производительность и минимизация человеческого фактора.

- Особенности и преимущества:

- Полная автоматизация процесса позволяет достичь высокой точности и равномерности нанесения краски на изделие.

- Камера оснащена системами автоматической подачи и улавливания порошка, что снижает расход материалов и минимизирует потери.

- Отсутствие необходимости присутствия оператора внутри камеры повышает безопасность и снижает риск ошибок.

- Области применения:

- Массовое производство изделий, таких как автомобильные диски, бытовая техника, мебельные детали и другие изделия с одинаковыми характеристиками.

- Высокоскоростные линии порошковой покраски, где важно максимизировать производительность и снизить затраты.

- Камеры для покраски дисков

Камеры для покраски дисков представляют собой специализированное оборудование, предназначенное для нанесения порошковой краски на автомобильные диски. Эти камеры обеспечивают равномерное и качественное покрытие дисков, что особенно важно для обеспечения их долговечности и эстетичного внешнего вида.

- Особенности и преимущества:

- Камера оснащена системами вращения и фиксации дисков, что обеспечивает равномерное нанесение краски на всю поверхность изделия.

- Специальные фильтры и системы вытяжки предотвращают оседание порошка на дисках, что улучшает качество покрытия.

- Возможность настройки камеры под разные типы дисков позволяет работать с изделиями различных размеров и форм.

- Области применения:

- Производство и реставрация автомобильных дисков, где важно обеспечить высокую стойкость покрытия к механическим повреждениям и коррозии.

- Мастерские по ремонту и тюнингу автомобилей, специализирующиеся на индивидуальной покраске дисков.

- Камеры для напыления плоских деталей

Камеры для напыления плоских деталей предназначены для работы с крупными и плоскими изделиями, такими как металлические листы, панели, двери и другие конструкции. Эти камеры обеспечивают равномерное нанесение краски на большие поверхности, что особенно важно для достижения однородного покрытия.

- Особенности и преимущества:

- Широкие входные проемы и просторные внутренние объемы позволяют работать с изделиями большого размера.

- Системы автоматической подачи краски и улавливания излишков обеспечивают экономию материалов и сокращают время на очистку камеры.

- Возможность регулировки температуры и влажности внутри камеры позволяет достичь оптимальных условий для нанесения порошковой краски.

- Области применения:

- Производство металлических панелей и конструкций для строительной отрасли, где важна высокая стойкость покрытия к атмосферным воздействиям.

- Окрашивание крупных листов и панелей для автомобильной и судостроительной промышленности.

Технические характеристики и требования к камерам для порошковой покраски

- Размеры и конфигурация камеры:

- Размер камеры должен соответствовать габаритам обрабатываемых изделий. Для крупногабаритных изделий требуются просторные камеры с широкими входными проемами.

- Конфигурация камеры может быть адаптирована под конкретные производственные задачи, включая наличие специальных приспособлений для фиксации и вращения изделий.

- Системы вентиляции и фильтрации:

- Вентиляция играет ключевую роль в обеспечении безопасности оператора и предотвращении оседания порошка на поверхности изделий.

- Фильтрация воздуха позволяет улавливать излишки порошковой краски, снижая расход материалов и улучшая экологические показатели производства.

- Освещение и системы контроля:

- Внутреннее освещение камеры должно быть достаточно ярким и равномерным, чтобы оператор мог контролировать процесс нанесения краски.

- Системы видеонаблюдения и автоматического контроля качества позволяют отслеживать равномерность нанесения и выявлять дефекты на ранних стадиях.

- Системы подачи и улавливания порошка:

- Автоматические системы подачи порошка обеспечивают стабильное и равномерное нанесение краски на изделие.

- Системы улавливания позволяют повторно использовать излишки порошка, что снижает затраты на материалы и повышает экономическую эффективность.

- Теплоизоляция и энергосбережение:

- Камеры для порошковой покраски должны обладать хорошей теплоизоляцией, чтобы минимизировать потери тепла и снизить энергопотребление.

- Использование энергосберегающих технологий, таких как рециркуляция тепла, позволяет значительно сократить эксплуатационные расходы.

Принцип работы камер для порошковой покраски

- Подготовка изделия:

- Перед помещением изделия в камеру оно проходит этап подготовки поверхности, включающий очистку от загрязнений, ржавчины и старого покрытия.

- Поверхность изделия должна быть сухой и обезжиренной, чтобы обеспечить хорошую адгезию порошковой краски.

- Нанесение порошковой краски:

- Изделие помещается в камеру, где с помощью пистолета или автоматической системы нанесения на его поверхность наносится порошковая краска.

- Порошок заряжается электрическим зарядом, что позволяет ему равномерно распределяться по поверхности изделия и прилипать к нему.

- Полимеризация покрытия:

- После нанесения краски изделие перемещается в печь для полимеризации, где под воздействием высокой температуры порошок плавится и превращается в прочное покрытие.

- Температура и время полимеризации зависят от типа краски и характеристик изделия, но обычно составляют от 160 до 220 градусов Цельсия и от 10 до 30 минут.

- Охлаждение и финальная обработка:

- После полимеризации изделие охлаждается до комнатной температуры. На этом этапе важно избежать резких перепадов температуры, чтобы предотвратить деформацию покрытия.

- Готовое изделие может быть дополнительно обработано для придания ему определенных свойств, таких как глянец, матовость или устойчивость к химическим веществам.

Особенности выбора камер для порошковой покраски

- Тип производимой продукции:

- Выбор камеры зависит от типа и размеров изделий, которые планируется обрабатывать. Для крупногабаритных и плоских изделий необходимы просторные камеры, а для мелких деталей можно использовать компактные камеры.

- Объемы производства:

- Для массового производства целесообразно использовать автоматизированные необитаемые камеры, которые обеспечивают высокую производительность и минимизируют участие оператора.

- Для небольших объемов и индивидуального производства могут быть достаточно обитаемые камеры с ручным управлением.

- Требования к качеству покрытия:

- Камеры должны обеспечивать стабильные условия для нанесения порошковой краски, включая контроль температуры, влажности и чистоты воздуха.

- Наличие систем автоматического контроля качества позволяет обеспечить высокое качество покрытия и избежать дефектов.

- Экономическая эффективность:

- Важно оценить не только стоимость камеры, но и затраты на ее эксплуатацию, включая энергопотребление, расход материалов и обслуживание.

- Использование камер с системами улавливания порошка и рециркуляции тепла позволяет значительно снизить эксплуатационные расходы и повысить экономическую эффективность производства.

Современные тенденции в развитии камер для порошковой покраски

- Автоматизация и интеграция с другими производственными системами:

- Современные камеры все чаще интегрируются с автоматическими линиями порошковой покраски и системами управления производством, что повышает эффективность и снижает затраты на производство.

- Интеллектуальные системы управления позволяют автоматически настраивать параметры процесса в зависимости от типа изделия и его характеристик.

- Улучшение экологичности и энергоэффективности:

- Производители камер стремятся снизить негативное воздействие на окружающую среду за счет использования экологически чистых материалов и технологий.

- Внедрение энергосберегающих технологий, таких как рециркуляция тепла и оптимизация вентиляции, позволяет значительно сократить энергопотребление и уменьшить эксплуатационные расходы.

- Повышение безопасности и удобства работы оператора:

- Камеры оснащаются системами вентиляции, фильтрации и пылеудаления, которые обеспечивают безопасные условия труда и минимизируют риск профессиональных заболеваний.

- Эргономика и удобство работы также играют важную роль в проектировании современных камер, что позволяет повысить производительность и качество выполнения работ.

Заключение

Камеры для порошковой покраски играют ключевую роль в обеспечении качественного и долговечного покрытия изделий. Выбор подходящей камеры зависит от множества факторов, включая тип производимой продукции, объемы производства и требования к качеству покрытия. Современные тенденции, такие как автоматизация, улучшение экологичности и повышение энергоэффективности, открывают новые возможности для повышения эффективности и снижения затрат на производство. При правильном выборе и использовании камеры для порошковой покраски можно значительно улучшить производительность, снизить затраты и обеспечить высокое качество продукции.

Полимерные печи и их особенности

Введение в полимерные печи

Полимерные печи являются неотъемлемым элементом процесса порошковой покраски, обеспечивая термическую обработку изделий после нанесения порошковой краски. В этих печах происходит полимеризация – процесс, при котором порошковая краска плавится под воздействием высокой температуры и образует прочное, равномерное покрытие на поверхности изделия. Полимерные печи должны обеспечивать равномерное распределение температуры и стабильные условия для достижения высокого качества покрытия.

Принцип работы полимерных печей

Принцип работы полимерных печей основан на нагревании изделия до температуры, при которой порошковая краска плавится и полимеризуется, превращаясь в твердое покрытие. Этот процесс включает несколько ключевых этапов:

- Нагрев изделия:

- Изделие, покрытое порошковой краской, помещается в печь, где оно подвергается равномерному нагреванию. Температура внутри печи постепенно повышается до необходимого уровня, обычно в диапазоне от 160 до 220 градусов Цельсия.

- Важно, чтобы нагрев происходил равномерно, без резких перепадов температуры, что позволяет избежать деформации изделия и неравномерного плавления краски.

- Полимеризация краски:

- При достижении определенной температуры порошковая краска начинает плавиться и растекаться по поверхности изделия. Этот процесс известен как «мокрый» этап полимеризации.

- После того, как краска полностью расплавится, она вступает в реакцию полимеризации, в результате чего образуется прочное, твердое покрытие. Этот процесс происходит на «сухом» этапе полимеризации.

- Охлаждение изделия:

- После завершения полимеризации изделие должно медленно остыть до комнатной температуры. Резкое охлаждение может привести к растрескиванию покрытия или его деформации, поэтому охлаждение должно происходить постепенно.

Типы полимерных печей

Существует несколько типов полимерных печей, каждая из которых предназначена для решения определенных задач и подходит для определенных видов продукции:

- Конвекционные печи

Конвекционные печи являются наиболее распространенным типом полимерных печей. В таких печах нагрев осуществляется за счет циркуляции горячего воздуха, что обеспечивает равномерное распределение температуры внутри рабочей камеры.

- Особенности и преимущества:

- Равномерное распределение температуры по всей рабочей камере, что гарантирует качественное покрытие на изделиях любых форм и размеров.

- Высокая энергоэффективность за счет рециркуляции горячего воздуха, что снижает затраты на эксплуатацию.

- Простота конструкции и обслуживания, что делает конвекционные печи доступными и надежными для использования в различных отраслях промышленности.

- Области применения:

- Массовое производство изделий, где важна высокая производительность и равномерность покрытия.

- Применение в автомобильной, строительной и электронной промышленности для полимеризации покрытий на крупных и мелких изделиях.

- Инфракрасные печи

Инфракрасные печи используют инфракрасное излучение для нагревания поверхности изделий. Это излучение проникает в толщу покрытия и обеспечивает быстрый и равномерный нагрев.

- Особенности и преимущества:

- Быстрое время нагрева по сравнению с конвекционными печами, что сокращает время цикла и повышает производительность.

- Возможность точной настройки интенсивности нагрева, что позволяет обрабатывать изделия сложной формы и уменьшает риск перегрева.

- Компактные размеры и возможность интеграции с автоматическими линиями порошковой покраски.

- Области применения:

- Производство изделий сложной формы, таких как автомобильные диски, корпуса электронных устройств, металлические детали с тонкими элементами.

- Применение в условиях, где важна высокая скорость обработки и точность нагрева.

- Печи пиролиза

Печи пиролиза предназначены для удаления старого покрытия и загрязнений с поверхности изделий перед нанесением нового слоя порошковой краски. В таких печах используется метод термического разложения органических материалов под воздействием высокой температуры в отсутствии кислорода.

- Особенности и преимущества:

- Эффективное удаление старой краски, масла, жира и других загрязнений, что улучшает адгезию нового покрытия.

- Возможность работы с крупногабаритными изделиями и сложными формами, что делает пиролизные печи универсальными для различных отраслей.

- Снижение затрат на химическую очистку и подготовку поверхности перед покраской.

- Области применения:

- Ремонт и реставрация автомобильных и промышленных изделий, где требуется полное удаление старого покрытия перед нанесением нового.

- Очистка инструментов, форм и других деталей, используемых в производственных процессах.

Влияние температурного режима на качество порошковой покраски

Температурный режим в полимерных печах играет ключевую роль в обеспечении качества покрытия. Несоблюдение оптимальных температурных условий может привести к различным дефектам, таким как:

- Недостаточная полимеризация:

- Если температура в печи слишком низкая или время полимеризации недостаточно, краска может не полностью расплавиться и не сформировать прочное покрытие. Это может привести к снижению адгезии, растрескиванию или отслаиванию краски.

- Перегрев:

- Перегрев изделия может привести к разрушению структуры краски, что вызывает изменение цвета, потерю глянца и снижение стойкости покрытия к механическим повреждениям и коррозии.

- Неравномерное распределение температуры:

- Если температура внутри печи распределяется неравномерно, это может привести к появлению дефектов покрытия, таких как пятна, потеки или неоднородность текстуры. Особенно это важно для изделий сложной формы, где могут возникать «холодные зоны».

Энергоэффективность полимерных печей и способы ее повышения

Современные полимерные печи проектируются с учетом требований энергоэффективности, что позволяет снизить эксплуатационные расходы и минимизировать негативное воздействие на окружающую среду. Вот несколько методов повышения энергоэффективности полимерных печей:

- Рециркуляция тепла:

- Использование систем рециркуляции тепла позволяет повторно использовать горячий воздух, что снижает потребление энергии и повышает эффективность нагрева. Это особенно важно для конвекционных печей, где значительная часть энергии расходуется на поддержание температуры внутри камеры.

- Теплоизоляция:

- Качественная теплоизоляция корпуса печи позволяет минимизировать потери тепла и поддерживать стабильный температурный режим с меньшими затратами энергии. Использование современных изоляционных материалов значительно улучшает энергоэффективность печей.

- Автоматизация управления температурой:

- Интеграция систем автоматического управления температурой и временем полимеризации позволяет точно контролировать процесс и избегать перегрева или недогрева изделий. Это снижает расход энергии и улучшает качество покрытия.

- Оптимизация процесса загрузки:

- Рациональная загрузка печи, при которой изделия размещаются таким образом, чтобы обеспечить равномерный нагрев и минимизировать пустоты, позволяет улучшить эффективность использования тепла и снизить время цикла.

Поддержка и обслуживание полимерных печей

Регулярное обслуживание полимерных печей играет ключевую роль в поддержании их работоспособности и продлении срока службы. Основные мероприятия по обслуживанию включают:

- Очистка рабочей камеры:

- Регулярная очистка внутренней поверхности камеры от остатков краски и загрязнений предотвращает их оседание на поверхности изделий и улучшает качество покрытия.

- Проверка и замена фильтров:

- Системы вентиляции и рециркуляции тепла требуют регулярной проверки и замены фильтров, чтобы обеспечить стабильную работу печи и предотвратить попадание загрязнений в рабочую зону.

- Техническое обслуживание нагревательных элементов:

- Нагревательные элементы, такие как тэны и инфракрасные лампы, со временем могут изнашиваться и требовать замены. Регулярная проверка их состояния и своевременная замена помогают избежать простоев и потери качества покрытия.

- Калибровка и настройка системы управления:

- Для обеспечения точного контроля температуры и времени полимеризации необходимо регулярно калибровать и настраивать систему управления печью. Это предотвращает возникновение ошибок и обеспечивает стабильные условия для полимеризации.

Современные тенденции в разработке полимерных печей

Современные полимерные печи разрабатываются с учетом требований к качеству, энергоэффективности и безопасности. Вот несколько ключевых тенденций в этой области:

- Интеллектуальные системы управления:

- Современные печи оснащаются интеллектуальными системами управления, которые автоматически регулируют температуру, время полимеризации и другие параметры в зависимости от характеристик изделия. Это позволяет добиться оптимальных результатов и снизить риск ошибок.

- Интеграция с производственными линиями:

- Полимерные печи все чаще интегрируются с автоматическими линиями порошковой покраски, что позволяет создать единый производственный цикл и повысить эффективность производства.

- Экологичность и устойчивость:

- Производители полимерных печей уделяют большое внимание разработке экологически чистых и энергоэффективных решений. Использование возобновляемых источников энергии, таких как солнечные панели, и улучшение теплоизоляции помогают снизить углеродный след и эксплуатационные расходы.

- Модульные и гибкие конструкции:

- Модульные полимерные печи позволяют предприятиям быстро адаптироваться к изменяющимся производственным требованиям. Возможность добавления или удаления модулей, изменения конфигурации камеры и настройки системы управления делает такие печи идеальным выбором для гибких производств.

Заключение

Полимерные печи играют ключевую роль в процессе порошковой покраски, обеспечивая качественное и долговечное покрытие изделий. Выбор подходящей печи зависит от множества факторов, включая тип производимой продукции, объемы производства и требования к качеству покрытия. Современные тенденции, такие как улучшение энергоэффективности, интеграция с производственными линиями и внедрение интеллектуальных систем управления, открывают новые возможности для повышения эффективности и снижения затрат на производство. При правильном выборе и использовании полимерной печи можно значительно улучшить производительность, снизить эксплуатационные расходы и обеспечить высокое качество продукции.

Порошковая покраска дисков: особенности и оборудование

Введение в порошковую покраску дисков

Автомобильные диски подвержены постоянным воздействиям окружающей среды, таким как влага, дорожная соль, гравий и ультрафиолетовое излучение. Все эти факторы могут негативно сказываться на внешнем виде и долговечности дисков. Порошковая покраска является идеальным решением для защиты дисков от коррозии, механических повреждений и выцветания, обеспечивая при этом их привлекательный внешний вид. Этот процесс требует использования специального оборудования и соблюдения технологических нюансов, которые гарантируют высокое качество покрытия.

Оборудование, используемое для покраски дисков

Порошковая покраска дисков требует применения ряда специализированного оборудования, которое обеспечивает точное нанесение краски и ее полимеризацию.

- Камеры для покраски дисков

Камера для покраски дисков представляет собой замкнутое пространство, в котором происходит нанесение порошковой краски на диски. Такие камеры оснащены системами вращения и фиксации дисков, что позволяет равномерно распределить краску по всей поверхности изделия.

- Особенности и преимущества:

- Вращение дисков в процессе нанесения краски обеспечивает равномерное покрытие всех участков, включая труднодоступные места.

- Камера оборудована системами вентиляции и фильтрации, что предотвращает оседание порошка на поверхности дисков и улучшает качество покрытия.

- Возможность настройки камеры под разные типы и размеры дисков позволяет обрабатывать как стандартные, так и нестандартные изделия.

- Области применения:

- Производство автомобильных дисков, где требуется серийное производство с высоким уровнем качества.

- Реставрация и индивидуальная покраска дисков в автосервисах и тюнинг-ателье.

- Пистолеты для порошковой покраски

Пистолет для порошковой покраски является основным инструментом для нанесения порошковой краски на поверхность дисков. Он позволяет точно контролировать поток краски и обеспечивать равномерное покрытие.

- Типы пистолетов:

- Электростатические пистолеты: Используются для заряда частиц порошка и их равномерного распределения по поверхности дисков.

- Автоматические пистолеты: Интегрируются в автоматические линии порошковой покраски и позволяют программировать процесс нанесения краски для достижения оптимального результата.

- Особенности и преимущества:

- Высокая точность нанесения краски позволяет избежать потеков и неравномерностей покрытия.

- Возможность регулировки параметров нанесения, таких как давление и скорость, позволяет адаптировать процесс под разные типы дисков.

- Легкость в обслуживании и замене комплектующих, что обеспечивает длительный срок службы пистолета.

- Полимерные печи для дисков

После нанесения порошковой краски диски помещаются в полимерную печь для завершения процесса полимеризации. Важно, чтобы температура в печи была равномерно распределена, так как любые перепады температуры могут привести к деформации покрытия или самого изделия.

- Типы печей:

- Конвекционные печи: Используются для равномерного нагрева дисков путем циркуляции горячего воздуха.

- Инфракрасные печи: Обеспечивают быстрое нагревание и полимеризацию покрытия, что особенно важно при обработке дисков сложной формы.

- Особенности и преимущества:

- Точное поддержание температурного режима позволяет избежать дефектов покрытия и обеспечить его долговечность.

- Печи оснащены системами автоматического контроля, что упрощает процесс полимеризации и снижает вероятность ошибок.

Технологические нюансы при покраске дисков

Порошковая покраска дисков требует строгого соблюдения технологических этапов, от подготовки поверхности до завершения полимеризации.

- Подготовка поверхности дисков:

- Перед нанесением краски диски должны быть тщательно очищены от грязи, ржавчины и старого покрытия. Для этого используются пескоструйные установки и химические растворы, которые обеспечивают чистоту поверхности и хорошую адгезию краски.

- После очистки диски обезжириваются и сушатся, чтобы удалить остатки влаги и масел.

- Нанесение порошковой краски:

- Диски помещаются в камеру для порошковой покраски, где с помощью пистолета наносится порошковая краска. Процесс нанесения должен быть равномерным, чтобы избежать образования неокрашенных участков или излишков краски.

- Особое внимание уделяется обработке труднодоступных мест, таких как внутренние поверхности спиц и обода диска.

- Полимеризация покрытия:

- После нанесения краски диски помещаются в полимерную печь, где под воздействием высокой температуры происходит полимеризация покрытия. Важно следить за температурным режимом и временем полимеризации, чтобы избежать дефектов покрытия.

- После полимеризации диски медленно охлаждаются, чтобы избежать термического шока, который может привести к растрескиванию покрытия.

- Контроль качества:

- После завершения полимеризации диски проходят визуальный осмотр на наличие дефектов, таких как потеки, неоднородность цвета или механические повреждения.

- При необходимости проводятся дополнительные тесты на стойкость покрытия к механическим воздействиям, коррозии и ультрафиолетовому излучению.

Преимущества порошковой покраски дисков

Порошковая покраска автомобильных дисков имеет ряд значительных преимуществ по сравнению с традиционными методами окрашивания:

- Высокая стойкость к механическим повреждениям:

- Порошковое покрытие обладает высокой прочностью и устойчивостью к царапинам, сколам и другим механическим повреждениям, что особенно важно для автомобильных дисков, которые постоянно подвергаются воздействию внешних факторов.

- Защита от коррозии:

- Порошковая краска создает на поверхности дисков защитный слой, который эффективно противостоит воздействию влаги, соли и химических реагентов, что предотвращает развитие коррозии и увеличивает срок службы дисков.

- Эстетичный внешний вид:

- Порошковая покраска позволяет создавать покрытия различных цветов и текстур, включая матовые, глянцевые и металлизированные поверхности, что делает диски более привлекательными и стильными.

- Экологичность процесса:

- Порошковая покраска является экологически чистым методом, так как не требует использования растворителей и практически не образует отходов. Излишки краски могут быть повторно использованы, что снижает расход материалов и уменьшает воздействие на окружающую среду.

- Долговечность покрытия:

- Полимерное покрытие обладает высокой стойкостью к ультрафиолетовому излучению и выцветанию, что позволяет сохранять яркость и насыщенность цвета на протяжении долгого времени.

Заключение

Порошковая покраска дисков – это современный и эффективный метод защиты и улучшения внешнего вида автомобильных дисков. Использование специализированного оборудования, такого как камеры для покраски дисков, пистолеты для порошковой покраски и полимерные печи, позволяет достичь высокого качества покрытия, которое отличается прочностью, долговечностью и эстетичным внешним видом. Соблюдение технологических нюансов и тщательная подготовка поверхности обеспечивают максимальную стойкость покрытия к механическим повреждениям и коррозии, что делает порошковую покраску идеальным выбором для автомобильных дисков.

Поддержка и обслуживание оборудования для порошковой покраски

Введение в обслуживание оборудования

Эффективная и бесперебойная работа оборудования для порошковой покраски напрямую зависит от регулярного обслуживания и своевременной замены изношенных частей. Поддержание оборудования в надлежащем состоянии не только продлевает его срок службы, но и обеспечивает высокое качество покрытия, снижая риск возникновения дефектов и простоев в производстве. В этой части мы рассмотрим основные аспекты поддержки и обслуживания оборудования, от регулярных проверок до ремонта и замены компонентов.

Регулярное обслуживание оборудования

Регулярное обслуживание оборудования для порошковой покраски включает в себя комплекс мероприятий, направленных на поддержание его работоспособности и предотвращение возможных поломок. Вот ключевые процедуры, которые необходимо выполнять:

- Очистка и проверка оборудования:

- Камеры для порошковой покраски: Камеры должны регулярно очищаться от остатков порошковой краски, пыли и других загрязнений, которые могут накапливаться на внутренних поверхностях и фильтрах. Очистка проводится с использованием специальных пылесосов и мягких щеток, чтобы избежать повреждения поверхности камеры.

- Пистолеты для порошковой покраски: Пистолеты должны быть очищены от остатков краски и проверены на наличие засоров и повреждений. Регулярная чистка сопел и замена фильтров позволяет избежать ухудшения качества нанесения краски.

- Полимерные печи: Печи требуют регулярной проверки и очистки от нагаров и остатков краски, которые могут образовываться на стенках камеры. Особое внимание следует уделять состоянию нагревательных элементов, чтобы предотвратить их перегрев и выход из строя.

- Проверка и замена расходных материалов:

- Фильтры: Фильтры в системах вентиляции, подачи и рециркуляции порошка должны регулярно проверяться и заменяться. Забитые или изношенные фильтры снижают эффективность работы оборудования и могут привести к загрязнению рабочего пространства.

- Сопла и электроды: Сопла и электроды в пистолетах для порошковой покраски подвергаются постоянному износу и требуют периодической замены. Изношенные сопла могут вызывать неравномерное нанесение краски, что приводит к появлению дефектов на поверхности изделий.

- Калибровка и настройка оборудования:

- Регулярная калибровка систем управления температурой в полимерных печах и параметров нанесения краски в пистолетах позволяет поддерживать высокую точность процесса и предотвращать ошибки. Это особенно важно при работе с изделиями сложной формы или при использовании различных типов порошковой краски.

- Настройка автоматических линий порошковой покраски должна проводиться с учетом требований к качеству покрытия и характеристикам обрабатываемых изделий. Правильная настройка оборудования снижает риск возникновения дефектов и повышает производительность.

Распространенные поломки и способы их устранения

Несмотря на регулярное обслуживание, оборудование для порошковой покраски может сталкиваться с различными техническими проблемами. Ниже приведены некоторые из наиболее распространенных поломок и способы их устранения:

- Неравномерное нанесение краски:

- Причины: Засоры в сопле пистолета, износ сопла или электродов, неисправности в системе подачи порошка.

- Решение: Очистка или замена сопла и электродов, проверка и регулировка системы подачи порошка. Также важно убедиться в правильной настройке электрического напряжения на пистолете.

Мы не только производители вашего оборудования для порошковой покраски, но и ваш глобальный партнер по доставке

В EMS мы понимаем, что доставить ваше оборудование для порошковой покраски вам быстро и безопасно так же важно, как и изготовить его по самым высоким стандартам. Вот почему мы предлагаем всем нашим клиентам услуги доставки по всему миру.

Мы работаем с сетью опытных и надежных партнеров по доставке, чтобы гарантировать, что ваше оборудование прибудет вовремя и в идеальном состоянии. Мы также предлагаем различные варианты доставки, чтобы соответствовать вашему бюджету и потребностям.

Независимо от того, нужно ли вам доставить ваше оборудование на местный адрес или в международный пункт назначения, мы можем вам помочь. Мы будем работать с вами, чтобы выбрать лучший вариант доставки для ваших нужд и информировать вас о состоянии вашей отправки на каждом этапе процесса.

Итак, когда вы выбираете EMS для вашего оборудования для порошковой покраски, вы получаете не только лучшие продукты на рынке, но и лучшее возможное обслуживание по доставке.

Свяжитесь с нами сегодня, чтобы узнать больше о наших глобальных услугах доставки.