Робот Манипуляторы Порошковой Покраски EMS сочетает в себе высокую грузоподъемность и долговечность для стабильной формы хода при нанесении порошкового покрытия.

Роботы-манипуляторы для порошковой покраски — это устройства, которые используются для нанесения порошковой краски на изделия. Роботы-манипуляторы обеспечивают равномерное и качественное покрытие изделий, а также повышают производительность процесса порошковой покраски.

Роботы-манипуляторы для порошковой покраски состоят из следующих основных элементов:

- Базовое устройство. Базовое устройство робота-манипулятора обеспечивает его устойчивость и подвижность.

- Рычаги. Рычаги робота-манипулятора обеспечивают его подвижность и позволяют ему перемещаться в пространстве.

- Распылитель. Распылитель робота-манипулятора распыляет порошковую краску на поверхность изделия.

- Система управления. Система управления робота-манипулятора управляет его движением и распылением краски.

Роботы-манипуляторы для порошковой покраски бывают двух основных типов:

- Электростатические роботы-манипуляторы. Электростатические роботы-манипуляторы создают вокруг себя электрическое поле, которое заставляет частицы порошковой краски притягиваться к поверхности изделия. Это обеспечивает равномерное распыление краски.

- Неэлектростатические роботы-манипуляторы. Неэлектростатические роботы-манипуляторы распыляют краску без использования электрического поля. Неэлектростатические роботы-манипуляторы используются для распыления краски на изделия, которые не могут подвергаться воздействию электростатического поля.

Преимущества роботов-манипуляторов для порошковой покраски:

- Равномерное и качественное покрытие. Роботы-манипуляторы обеспечивают равномерное и качественное покрытие изделий, что достигается за счет точного управления движением распылителя.

- Повышение производительности. Роботы-манипуляторы позволяют повысить производительность процесса порошковой покраски за счет автоматизации процесса нанесения краски.

- Безопасность труда. Роботы-манипуляторы снижают риски для здоровья и безопасности персонала, работающего на производстве порошковой покраски.

Недостатки роботов-манипуляторов для порошковой покраски:

- Высокая стоимость. Роботы-манипуляторы для порошковой покраски являются дорогостоящим оборудованием.

- Требуемый уровень квалификации персонала. Для работы с роботами-манипуляторами требуется квалифицированный персонал, который сможет их настроить и обслуживать.

Роботы-манипуляторы для порошковой покраски используются в различных отраслях промышленности, включая автомобилестроение, производство бытовой техники, строительство и другие.

Робот Манипуляторы Порошковой Покраски

Роботизированные манипуляторы для порошковой покраски представляют собой автоматизированные системы, которые используют роботы для нанесения порошкового покрытия на детали или поверхности. Эти системы предоставляют ряд преимуществ, таких как повышение точности, повышение производительности и снижение затрат на трудовые ресурсы. Вот некоторые ключевые аспекты роботизированных манипуляторов для порошковой покраски:

- Типы Роботов:

- Манипуляторы С Шестиосевой Кинематикой: Обычно используются в порошковой покраске для обеспечения высокой маневренности.

- Роботы-Манипуляторы С Семиосевой или Восьмиосевой Кинематикой: Позволяют решать сложные задачи покраски и обработки.

- Системы Управления:

- Программируемые Логические Контроллеры (PLC): Управление движениями и операциями робота.

- Интегрированные Системы Управления: Позволяют программировать и контролировать роботов через пользовательский интерфейс.

- Точность и Повторяемость:

- Высокая Точность: Роботы предоставляют высокую точность при нанесении порошкового покрытия, что обеспечивает однородное и качественное покрытие.

- Повторяемость: Роботы способны повторять операции с высокой степенью точности и стабильности.

- Системы Видеоинспекции и Контроля:

- Камеры и Сенсоры: Используются для визуального контроля качества нанесения покрытия и обнаружения дефектов.

- Системы Обратной Связи: Позволяют корректировать программы роботов в реальном времени для оптимизации производства.

- Системы Дозирования и Распределения Порошка:

- Пневматические и Электростатические Пистолеты: Установлены на конце манипулятора для нанесения порошка.

- Системы Регулировки Потока Порошка: Позволяют контролировать количество порошка, наносимого на поверхность.

- Системы Быстрой Смены Инструментов:

- Механизмы для Смены Пистолетов и Инструментов: Упрощают процесс переключения между различными цветами порошка или типами покрытия.

- Безопасность:

- Системы Безопасности: Встроенные датчики и системы безопасности обеспечивают защиту персонала и оборудования.

- Интеграция с Другими Системами:

- Совместимость с Линиями Подготовки Поверхности и Печами: Роботы интегрируются в полный производственный цикл порошковой покраски.

Роботизированные манипуляторы для порошковой покраски могут быть частью автоматизированной линии, где каждый робот выполняет свою специфическую задачу для оптимизации процесса. Использование таких систем может значительно повысить эффективность и качество порошковой покраски в производственных условиях.

История и развитие порошковой покраски

История порошковой покраски начинается в середине XX века, когда развитие технологий и материалов позволило инженерам разработать новые методы нанесения покрытий. Впервые порошковая покраска стала применяться в промышленности в 1950-х годах в Европе, и с тех пор ее популярность неуклонно росла. Первоначально технологии были ограничены использованием термопластичных материалов, но с развитием химии полимеров начали применяться термореактивные порошки, которые позволили значительно расширить область применения этой технологии.

Преимущества и недостатки порошковой покраски

Преимущества:

- Экологичность: Порошковая покраска практически не выделяет летучих органических соединений (ЛОС) и других вредных веществ в атмосферу, что делает её безопасной для окружающей среды и персонала.

- Экономичность: Высокая степень использования материала (до 98%) позволяет значительно снизить производственные затраты. Нерасходованный порошок можно собирать и повторно использовать.

- Долговечность покрытия: Порошковые покрытия отличаются высокой стойкостью к механическим повреждениям, коррозии, химическим воздействиям и ультрафиолетовому излучению.

- Разнообразие текстур и цветов: Возможность получения различных декоративных эффектов, текстур и оттенков, что расширяет дизайнерские возможности.

Недостатки:

- Ограничения по материалам: Порошковая покраска не подходит для всех типов материалов, особенно для тех, которые не выдерживают высокие температуры полимеризации.

- Сложность оборудования: Для организации линии порошковой покраски требуется специализированное оборудование и квалифицированный персонал.

- Подготовка поверхности: Требует тщательной подготовки поверхности, что может увеличивать затраты времени и ресурсов.

Основные компоненты линии порошковой покраски

Линия порошковой покраски состоит из нескольких ключевых компонентов, каждый из которых выполняет важную роль в процессе нанесения покрытия. Рассмотрим каждый из них подробнее.

Камеры напыления

Камеры напыления являются основным элементом, где непосредственно происходит процесс нанесения порошкового покрытия на изделие. Они представляют собой замкнутые пространства, оборудованные системами подачи порошка и воздушной вентиляции.

- Типы камер:

- Циклонные: Используют центробежные силы для отделения порошка от воздуха, обеспечивая его повторное использование.

- Каскадные: Обеспечивают более равномерное распределение порошка благодаря многоступенчатой системе фильтрации.

- Особенности конструкции:

- Вентиляция и фильтрация воздуха, предотвращающие распространение порошка за пределы камеры.

- Автоматические системы очистки для поддержания постоянной чистоты внутри камеры.

- Регулируемые параметры температуры и влажности для оптимальных условий нанесения покрытия.

Печи полимеризации

Печи полимеризации служат для закрепления нанесенного порошкового покрытия. В процессе полимеризации порошок плавится и образует прочное и ровное покрытие.

- Типы печей:

- Конвекционные: Используют циркуляцию горячего воздуха для равномерного нагрева изделия.

- Инфракрасные: Применяют инфракрасное излучение для более быстрого нагрева и полимеризации.

- Комбинированные: Сочетают в себе элементы конвекционного и инфракрасного нагрева.

- Технические характеристики:

- Регулируемая температура и время выдержки для различных типов покрытий.

- Энергоэффективность и системы рекуперации тепла для снижения энергозатрат.

- Автоматические системы управления для оптимизации процесса полимеризации.

Установки порошковой покраски

Установки порошковой покраски представляют собой комплекс оборудования, включающего в себя системы подачи и нанесения порошка, а также устройства управления процессом.

- Основные компоненты:

- Пистолеты-распылители: Обеспечивают равномерное распределение порошка по поверхности изделия.

- Системы подачи порошка: Включают в себя бункеры для хранения и транспортировки порошка.

- Контрольные панели: Позволяют регулировать параметры нанесения, такие как давление, расход порошка и скорость подачи.

- Преимущества:

- Высокая степень автоматизации и возможность интеграции в общую производственную линию.

- Гибкость настройки для обработки различных типов изделий.

- Возможность работы с несколькими цветами и типами порошков.

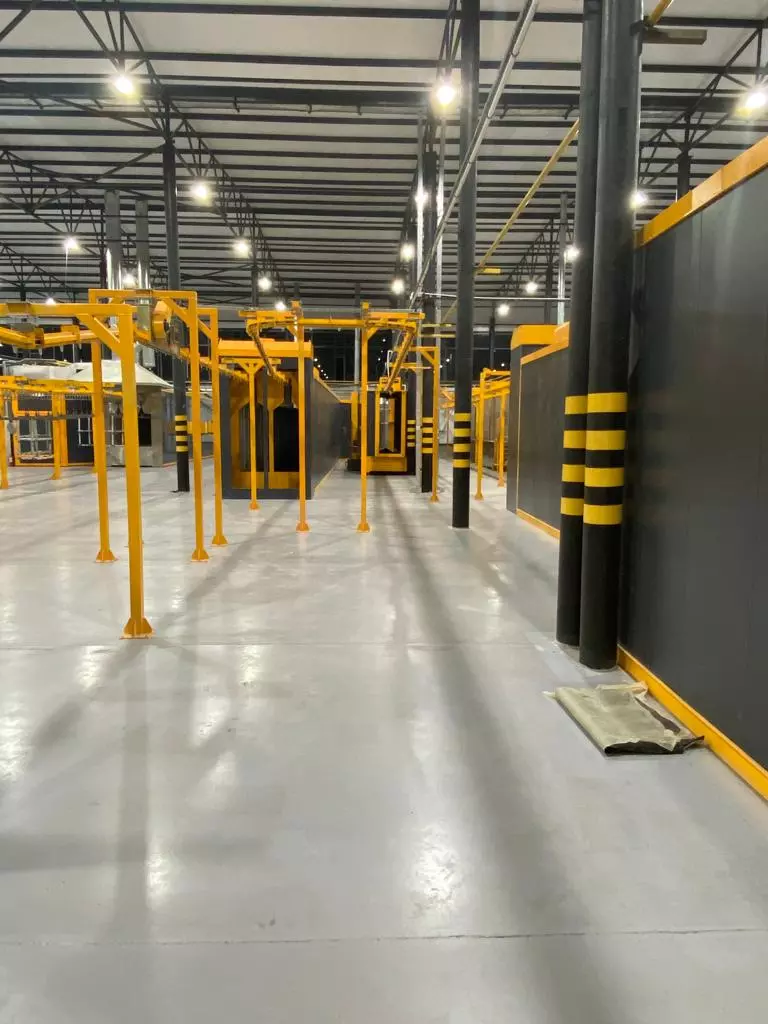

Конвейеры и транспортные системы

Конвейеры и транспортные системы обеспечивают перемещение изделий между различными этапами процесса порошковой покраски. Они играют ключевую роль в автоматизации производственной линии и повышении её эффективности.

- Типы конвейеров:

- Подвесные: Наиболее распространены в линиях порошковой покраски, обеспечивают непрерывное перемещение изделий.

- Напольные: Используются для тяжелых и крупногабаритных изделий.

- Модульные: Позволяют гибко настраивать конфигурацию линии под конкретные производственные нужды.

- Технические особенности:

- Системы регулировки скорости движения для оптимизации производительности.

- Возможность интеграции с системами управления процессом и мониторинга.

- Надежность и долговечность конструкций, обеспечивающих минимальные затраты на техническое обслуживание.

Технические аспекты оборудования

Технические аспекты оборудования для порошковой покраски включают в себя выбор материалов, технологические параметры и влияние этих параметров на качество конечного покрытия. Эти аспекты являются критически важными для достижения высоких стандартов качества и эффективности производства.

Материалы и их совместимость

Выбор материалов для порошковой покраски зависит от требований к конечному изделию, условий эксплуатации и специфики производства.

- Основные материалы:

- Металлы: Сталь, алюминий, цинк и их сплавы наиболее часто подвергаются порошковой покраске благодаря хорошей адгезии и термостойкости.

- Пластики: Используются специальные термостойкие порошки для покрытия пластиковых изделий, выдерживающих высокие температуры полимеризации.

- Композиты: Порошковая покраска применяется для обработки композитных материалов в тех случаях, когда они способны выдержать температурные условия процесса.

- Совместимость порошков:

- Порошковые покрытия делятся на термопластичные и термореактивные, каждый из которых имеет свои особенности и область применения.

- Совместимость материалов и покрытий оценивается на этапе разработки технологического процесса, учитывая химическую стойкость, адгезию и физико-механические свойства.

Технологические параметры

Оптимизация технологических параметров процесса порошковой покраски является ключевым фактором для достижения желаемых характеристик покрытия.

- Основные параметры:

- Температура и время полимеризации: Критически важные факторы, влияющие на адгезию, прочность и стойкость покрытия.

- Толщина слоя: Зависит от требований к защитным и декоративным свойствам покрытия.

- Скорость нанесения: Определяется конфигурацией оборудования и типом изделий.

- Управление параметрами:

- Современные системы управления позволяют автоматически регулировать технологические параметры, адаптируясь к изменяющимся условиям и требованиям.

- Использование датчиков и систем мониторинга обеспечивает точность и стабильность процесса, снижая риск отклонений и дефектов.

Влияние параметров на качество покрытия

Качество порошкового покрытия зависит от множества факторов, и понимание влияния технологических параметров позволяет оптимизировать процесс для достижения наилучших результатов.

- Основные факторы влияния:

- Адгезия: Обеспечивается правильной подготовкой поверхности и оптимальными условиями нанесения.

- Толщина и ровность слоя: Достигаются за счет точной настройки оборудования и контроля процесса.

- Стойкость к внешним воздействиям: Зависит от выбора материалов и точности соблюдения технологических режимов.

- Контроль качества:

- Используются методы неразрушающего контроля, такие как тестирование на адгезию, твердость и устойчивость к коррозии.

- Регулярный мониторинг и калибровка оборудования обеспечивают стабильность процесса и минимизацию брака.

Процесс порошковой покраски

Процесс порошковой покраски включает несколько последовательных этапов, каждый из которых имеет свои особенности и требования к выполнению.

Подготовка поверхности

Подготовка поверхности является одним из ключевых этапов, влияющих на качество и долговечность покрытия. Неправильная подготовка может привести к дефектам, таким как отслаивание или плохая адгезия.

- Основные методы подготовки:

- Механическая обработка: Пескоструйная или дробеструйная обработка для удаления окалин, ржавчины и старых покрытий.

- Химическая очистка: Применение растворов для удаления загрязнений и улучшения адгезии.

- Фосфатирование: Создание защитного слоя для улучшения сцепления покрытия с поверхностью.

- Требования к подготовке:

- Поверхность должна быть чистой, сухой и свободной от масел и загрязнений.

- Равномерность обработки и отсутствие остатков химических веществ после очистки.

Нанесение порошкового покрытия

Процесс нанесения порошкового покрытия происходит в камерах напыления с использованием специализированного оборудования.

- Этапы нанесения:

- Зарядка порошка: Порошок получает электростатический заряд, что позволяет ему равномерно оседать на поверхности изделия.

- Распыление: Используются пистолеты-распылители для равномерного нанесения порошка.

- Контроль слоя: Обеспечивается соблюдением заданной толщины покрытия.

- Требования к нанесению:

- Равномерность и однородность слоя без наплывов и пропусков.

- Оптимальная толщина покрытия в зависимости от требований к изделию.

- Минимизация потерь порошка и его повторное использование.

Полимеризация

Полимеризация является заключительным этапом процесса, в ходе которого порошок плавится и образует прочное покрытие.

- Этапы полимеризации:

- Нагрев: Изделие нагревается до заданной температуры в печи полимеризации.

- Выдержка: Поддержание температуры в течение определенного времени для полного отверждения покрытия.

- Охлаждение: Постепенное снижение температуры для предотвращения термических деформаций.

- Требования к полимеризации:

- Соблюдение температурного режима и времени выдержки для обеспечения прочности и адгезии покрытия.

- Равномерное распределение температуры внутри печи.

- Предотвращение перегрева и недополимеризации.

Типы оборудования для порошковой покраски

Оборудование для порошковой покраски представлено в широком ассортименте, от ручных установок до полностью автоматизированных линий. Выбор конкретного типа оборудования зависит от объема производства, специфики изделий и требований к качеству покрытия.

Ручные и автоматизированные системы

- Ручные системы: Подходят для малых и средних объемов производства, позволяют обрабатывать изделия сложной формы и небольшие партии. Основные преимущества ручных систем — гибкость и универсальность. Оператор может вручную регулировать параметры нанесения, адаптируясь к различным типам изделий.

- Автоматизированные системы: Предназначены для крупных производств с высокими требованиями к скорости и качеству обработки. Автоматизация позволяет значительно повысить производительность и снизить влияние человеческого фактора на процесс. Автоматизированные линии включают в себя роботизированные пистолеты-распылители, автоматические системы подачи и транспортировки, а также комплексное управление процессом через программное обеспечение.

Стационарные и передвижные установки

- Стационарные установки: Используются на крупных производственных площадках с постоянной загрузкой. Они обеспечивают высокую производительность и качество покрытия благодаря стабильным условиям процесса и использованию современных технологий. Стационарные установки часто интегрируются в общую производственную линию, обеспечивая непрерывное производство.

- Передвижные установки: Применяются для покраски крупногабаритных и тяжеловесных изделий на месте их установки. Это позволяет снизить затраты на транспортировку изделий и увеличить гибкость производства. Передвижные установки часто используются в строительстве, машиностроении и других отраслях, где необходимо обрабатывать крупные объекты.

Специальные решения для различных отраслей

- Автомобильная промышленность: Оборудование для покраски автомобилей и их комплектующих включает в себя высокоточные автоматизированные линии, обеспечивающие превосходное качество покрытия и соответствие строгим стандартам.

- Строительство: Покраска строительных материалов и конструкций требует использования специализированного оборудования для обработки металлов, бетона и композитов.

- Электронная промышленность: Порошковая покраска применяется для защиты и декорирования корпусов электронных устройств, требующих высокой точности нанесения и устойчивости к воздействиям окружающей среды.

Современные технологии и инновации

Современные технологии и инновации в области порошковой покраски постоянно развиваются, предлагая новые решения для повышения эффективности, качества и экологичности производственного процесса.

Энергосбережение и экологичность

- Энергоэффективные системы: Современные печи полимеризации и камеры напыления оснащаются системами рекуперации тепла, что позволяет значительно снизить энергопотребление. Использование энергоэффективных компонентов и технологий позволяет сократить затраты на электроэнергию и уменьшить воздействие на окружающую среду.

- Снижение выбросов: Порошковая покраска отличается низким уровнем выбросов ЛОС и других вредных веществ, что делает её более экологически чистой по сравнению с традиционными методами окраски. Современные системы фильтрации и вентиляции дополнительно способствуют снижению загрязнения воздуха в производственных помещениях.

Интеллектуальные системы управления

- Автоматизация и контроль: Интеллектуальные системы управления позволяют автоматизировать процесс порошковой покраски, минимизируя влияние человеческого фактора и повышая точность исполнения. Использование датчиков, систем мониторинга и аналитики данных позволяет оптимизировать процесс, снижая затраты и улучшая качество продукции.

- Интеграция с ERP и MES: Современное оборудование для порошковой покраски может интегрироваться с корпоративными системами управления ресурсами (ERP) и производственными исполнительными системами (MES), что позволяет более эффективно управлять производственными процессами и ресурсами.

Новые материалы и их возможности

- Наноматериалы: Использование наноматериалов в порошковых покрытиях открывает новые возможности для улучшения их характеристик. Наноматериалы могут улучшать адгезию, прочность и устойчивость к внешним воздействиям, а также добавлять новые функциональные свойства.

- Экологически чистые покрытия: Разработка новых экологически чистых материалов позволяет создавать покрытия, которые не только защищают изделия, но и минимально воздействуют на окружающую среду.

Техническое обслуживание и безопасность

Эффективное техническое обслуживание и обеспечение безопасности на производстве являются важными аспектами успешного использования оборудования для порошковой покраски.

Профилактическое обслуживание оборудования

- Плановое обслуживание: Регулярное плановое обслуживание позволяет поддерживать оборудование в исправном состоянии, предотвращая неполадки и сокращая время простоя. Плановое обслуживание включает в себя проверку и чистку фильтров, калибровку оборудования, замену изношенных компонентов и проведение тестов на производительность.

- Диагностика и ремонт: Современные системы мониторинга позволяют выявлять проблемы на ранних стадиях, что упрощает диагностику и ремонт оборудования. Использование диагностических инструментов и программного обеспечения помогает быстро находить и устранять неисправности, минимизируя затраты на ремонт и простой.

Безопасность на производстве

- Обучение персонала: Обучение сотрудников безопасным методам работы с оборудованием и материалами является ключевым элементом обеспечения безопасности на производстве. Персонал должен быть осведомлён о возможных рисках и уметь правильно реагировать на аварийные ситуации.

- Средства индивидуальной защиты: Использование средств индивидуальной защиты, таких как респираторы, защитные очки и перчатки, является обязательным при работе с порошковыми материалами и оборудованием.

- Безопасность процессов: Автоматизация и контроль процессов позволяют снизить риск возникновения аварийных ситуаций и обеспечить безопасность на производстве. Использование современных систем защиты, таких как автоматические выключатели и аварийные сигнальные устройства, помогает предотвратить несчастные случаи и снизить риск травматизма.

Проблемы и их решения

- Защита окружающей среды: Снижение воздействия на окружающую среду может быть достигнуто за счет использования более экологичных материалов и технологий. Установка систем фильтрации и вентиляции помогает минимизировать выбросы вредных веществ и загрязнение воздуха в производственных помещениях.

- Оптимизация затрат: Оптимизация производственных процессов и использование энергоэффективных технологий позволяют снизить затраты на электроэнергию и материалы, что положительно сказывается на общей экономике производства.

Заключение

Порошковая покраска — это современный и высокоэффективный метод нанесения покрытий, который предлагает множество преимуществ по сравнению с традиционными методами. Она обеспечивает высокое качество и долговечность покрытий, является экологически чистой и экономически выгодной технологией.

Перспективы развития порошковой покраски

- Инновации и новые технологии: Постоянное развитие технологий и материалов открывает новые возможности для порошковой покраски, делая её более эффективной, экологичной и доступной для различных отраслей промышленности.

- Рост рынка и применения: Спрос на порошковую покраску продолжает расти, особенно в автомобильной, строительной и электронной отраслях, что стимулирует развитие технологий и расширение ассортимента оборудования.

Рекомендации по выбору оборудования

- Определение потребностей: При выборе оборудования для порошковой покраски важно учитывать специфические потребности производства, такие как объём и тип изделий, требования к качеству покрытия и доступный бюджет.

- Сравнение предложений: Сравнение различных предложений на рынке, оценка их характеристик, стоимости и качества сервиса поможет сделать обоснованный выбор.

- Обеспечение поддержки: Выбор производителя, предлагающего качественную техническую поддержку и обслуживание, является важным фактором для обеспечения бесперебойной работы оборудования и достижения высоких результатов.

Компоненты линий порошковой покраски

Компоненты линии порошковой покраски играют ключевую роль в обеспечении эффективности и качества всего процесса нанесения покрытия. Каждая часть линии должна работать слаженно и синхронизировано, чтобы обеспечить равномерное и долговечное покрытие изделий. В этом разделе мы рассмотрим основные компоненты, такие как камеры напыления, печи полимеризации, установки порошковой покраски, конвейеры и системы транспортировки.

Компоненты линий порошковой покраски

1. Камеры напыления

Камеры напыления представляют собой важнейшую часть линии порошковой покраски, где происходит нанесение порошкового покрытия на поверхность изделия. Эти камеры специально разработаны для создания безопасной и контролируемой среды, которая позволяет эффективно распределять порошок по поверхности изделий.

Основные функции камер напыления:

- Контроль распределения порошка: Камеры оборудованы системами равномерного распределения порошка, что позволяет обеспечить высокое качество покрытия.

- Сбор и повторное использование порошка: Специальные системы фильтрации и рекуперации собирают излишки порошка для его повторного использования, что снижает затраты на материалы и уменьшает отходы.

- Безопасность: Камеры оснащены вентиляционными системами для удаления избытка порошка из воздуха и предотвращения его распространения за пределы камеры.

Виды камер напыления:

- Циклонные камеры: Используют центробежные силы для отделения порошка от воздуха, обеспечивая его повторное использование. Такие камеры обладают высокой эффективностью сбора порошка.

- Каскадные камеры: Обеспечивают более равномерное распределение порошка благодаря многоступенчатой системе фильтрации. Эти камеры подходят для сложных геометрий изделий и многослойных покрытий.

2. Печи полимеризации

Печи полимеризации используются для закрепления порошкового покрытия на изделии путем его нагрева до необходимой температуры. В процессе полимеризации порошок плавится и превращается в прочное и долговечное покрытие.

Основные характеристики печей полимеризации:

- Температура и время выдержки: Печи обеспечивают точный контроль температуры и времени полимеризации, что критично для достижения оптимальных свойств покрытия.

- Энергоэффективность: Современные печи оснащены системами рекуперации тепла и управления энергопотреблением, что снижает затраты на электроэнергию.

- Равномерный нагрев: Обеспечивается равномерное распределение температуры внутри печи, что предотвращает дефекты и обеспечивает стабильное качество покрытия.

Виды печей полимеризации:

- Конвекционные печи: Используют циркуляцию горячего воздуха для равномерного нагрева изделия. Подходят для большинства типов покрытий и изделий.

- Инфракрасные печи: Используют инфракрасное излучение для более быстрого и эффективного нагрева. Они особенно эффективны для изделий со сложной геометрией и небольших партий.

- Ультрафиолетовые печи: Применяются для полимеризации специальных порошков, которые отверждаются под воздействием ультрафиолетового излучения. Обеспечивают быстрое отверждение и минимальное воздействие на окружающую среду.

3. Установки порошковой покраски

Установки порошковой покраски включают в себя все необходимые элементы для нанесения порошкового покрытия на изделия. Они могут быть как ручными, так и автоматизированными, в зависимости от требований производства.

Основные компоненты установок:

- Пистолеты-распылители: Используются для нанесения порошка на изделие. Они могут быть ручными или автоматическими, обеспечивая разную степень контроля и скорости нанесения.

- Системы подачи порошка: Включают бункеры и насосы, обеспечивающие постоянную подачу порошка в пистолеты-распылители. Эти системы могут регулировать скорость и объем подачи порошка в зависимости от требований к покрытию.

- Системы управления: Контролируют все аспекты процесса покраски, включая давление воздуха, скорость подачи порошка и параметры напыления. Современные системы управления могут интегрироваться с другими элементами производственной линии, обеспечивая оптимизацию и автоматизацию процесса.

Типы установок:

- Ручные установки: Подходят для небольших производств и работы с изделиями сложной формы. Они обеспечивают гибкость и возможность настройки параметров вручную.

- Автоматизированные установки: Используются в крупных производствах для обеспечения высокой производительности и качества. Такие установки интегрируются в автоматизированные линии и обеспечивают точный контроль всех параметров процесса.

4. Конвейеры и транспортные системы

Конвейеры и транспортные системы играют ключевую роль в организации непрерывного процесса порошковой покраски. Они обеспечивают перемещение изделий между различными этапами процесса, такими как нанесение порошка и полимеризация.

Основные типы конвейеров:

- Подвесные конвейеры: Наиболее распространены в линиях порошковой покраски. Они обеспечивают постоянное движение изделий через всю линию и подходят для автоматизированных процессов.

- Напольные конвейеры: Используются для тяжелых и крупногабаритных изделий, которые невозможно перемещать подвесными системами. Они обеспечивают надежное и безопасное перемещение таких изделий через производственную линию.

- Модульные конвейеры: Позволяют гибко адаптировать конфигурацию линии под специфические производственные нужды. Они обеспечивают возможность быстрого изменения маршрута и скорости перемещения изделий.

Особенности транспортных систем:

- Скорость и точность: Современные конвейеры оснащены системами управления, которые позволяют регулировать скорость движения изделий и обеспечивать точное позиционирование для каждого этапа процесса.

- Интеграция с линией: Конвейеры могут интегрироваться с системами управления линией порошковой покраски, обеспечивая синхронизацию всех этапов процесса и минимизируя потери времени и ресурсов.

5. Системы подготовки поверхности

Подготовка поверхности перед нанесением порошкового покрытия является критически важным этапом, который напрямую влияет на качество и долговечность покрытия.

Основные методы подготовки поверхности:

- Механическая обработка: Включает пескоструйную или дробеструйную обработку для удаления ржавчины, окалин и других загрязнений. Этот метод обеспечивает шероховатость поверхности, которая улучшает адгезию покрытия.

- Химическая очистка: Применение химических растворов для удаления масел, жиров и других загрязнений, которые могут препятствовать адгезии порошкового покрытия.

- Фосфатирование и хроматирование: Создание защитного слоя на поверхности изделия, который улучшает адгезию и стойкость покрытия к коррозии.

Оборудование для подготовки поверхности:

- Пескоструйные камеры: Оборудованы системами подачи абразива и вентиляции для эффективного удаления загрязнений и подготовки поверхности.

- Мойки и промывочные машины: Используются для химической очистки и обезжиривания поверхности перед нанесением порошкового покрытия.

- Сушки и сушильные камеры: Обеспечивают полное высыхание поверхности после подготовки, что предотвращает дефекты покрытия.

6. Системы управления и автоматизации

Современные линии порошковой покраски оснащены интеллектуальными системами управления и автоматизации, которые обеспечивают оптимизацию и контроль всех этапов процесса.

Основные функции систем управления:

- Контроль параметров: Автоматическая регулировка температуры, давления, скорости и других параметров процесса для достижения стабильного качества покрытия.

- Мониторинг и диагностика: Системы мониторинга обеспечивают постоянное наблюдение за состоянием оборудования и процессами, что позволяет быстро реагировать на отклонения и предотвращать поломки.

- Интеграция с производственной системой: Возможность интеграции с системами управления производством (ERP и MES) для оптимизации ресурсов и повышения эффективности производства.

7. Оборудование для контроля качества

Контроль качества является важной частью процесса порошковой покраски, обеспечивающей соответствие покрытия заданным требованиям.

Основные методы контроля качества:

- Визуальный осмотр: Проверка поверхности на наличие дефектов, таких как пузыри, трещины и неравномерность покрытия.

- Измерение толщины покрытия: Используются специальные приборы для точного измерения толщины слоя покрытия и его соответствия техническим требованиям.

- Тестирование на адгезию и устойчивость: Проверка покрытия на устойчивость к механическим и химическим воздействиям, а также его адгезионные свойства.

Оборудование для контроля качества:

- Толщиномеры: Приборы для измерения толщины покрытия с высокой точностью и возможностью работы с различными материалами.

- Тестеры адгезии: Оборудование для проверки прочности сцепления покрытия с поверхностью изделия.

- Камеры искусственного старения: Используются для моделирования условий эксплуатации и проверки устойчивости покрытия к различным внешним воздействиям.

Эти компоненты совместно обеспечивают эффективное и качественное выполнение всех этапов порошковой покраски. Каждая часть линии играет важную роль в обеспечении надежности и долговечности покрытий, а также в достижении высокой производительности и экономичности процесса.

Какие есть типы камер?

В порошковой покраске камеры напыления играют важнейшую роль, так как именно в них происходит непосредственное нанесение порошкового покрытия на изделия. Существуют различные типы камер напыления, каждая из которых предназначена для специфических условий работы и различных производственных задач. Рассмотрим основные типы камер, их особенности и преимущества.

Типы камер для порошковой покраски

1. Циклонные камеры

Циклонные камеры используют центробежные силы для отделения излишков порошка от воздуха. Этот процесс осуществляется благодаря специальной конструкции камеры, в которой воздух с частицами порошка закручивается в вихрь, что позволяет эффективно отделять частицы и возвращать их в систему для повторного использования.

Преимущества циклонных камер:

- Высокая степень рекуперации порошка: До 95% излишков порошка может быть возвращено в процесс, что значительно снижает затраты на материалы и минимизирует отходы.

- Эффективность: Быстрое и равномерное нанесение порошка на изделие благодаря постоянному обновлению и равномерному распределению порошка внутри камеры.

- Экономия: Снижение эксплуатационных расходов благодаря повторному использованию порошка и уменьшению затрат на его утилизацию.

Недостатки циклонных камер:

- Сложность конструкции: Требует более сложного оборудования и квалифицированного обслуживания по сравнению с другими типами камер.

- Ограничения по типу порошков: Циклонные камеры лучше всего работают с мелкодисперсными порошками и могут иметь трудности с более тяжелыми или крупными частицами.

2. Каскадные камеры

Каскадные камеры используют многоступенчатую систему фильтрации, что позволяет обеспечить более равномерное распределение порошка и качественное нанесение покрытия. Такие камеры идеально подходят для работы с изделиями сложной формы или для нанесения многослойных покрытий.

Преимущества каскадных камер:

- Равномерность покрытия: Благодаря многоступенчатой фильтрации достигается высокая однородность и ровность покрытия даже на изделиях сложной формы.

- Гибкость в использовании: Подходят для различных типов изделий и могут адаптироваться под специфические требования к покрытию.

- Качество: Высокая точность нанесения и стабильность качества покрытия, что делает их идеальными для обработки ответственных изделий.

Недостатки каскадных камер:

- Стоимость: Более высокая стоимость оборудования и эксплуатации по сравнению с другими типами камер из-за сложной конструкции и необходимости регулярной замены фильтров.

- Затраты на фильтры: Постоянная замена и обслуживание фильтров может увеличить операционные расходы.

3. Камеры с плоскими фильтрами

Камеры с плоскими фильтрами используют плоские фильтры для улавливания излишков порошка, которые затем могут быть возвращены в систему. Эти камеры часто применяются на производствах с высокой скоростью работы и большими объемами продукции.

Преимущества камер с плоскими фильтрами:

- Простота конструкции: Упрощенная конструкция по сравнению с циклонными и каскадными камерами, что облегчает их обслуживание и эксплуатацию.

- Экономичность: Повышенная экономия за счет эффективного улавливания и повторного использования порошка.

- Высокая производительность: Подходят для крупных производственных линий благодаря способности обрабатывать большое количество изделий за короткое время.

Недостатки камер с плоскими фильтрами:

- Ограничения по типу изделий: Не всегда подходят для изделий сложной формы, так как плоские фильтры могут ограничивать равномерность нанесения на труднодоступные поверхности.

- Засорение фильтров: Возможность быстрого засорения фильтров при работе с определенными типами порошков или в условиях высокой влажности.

4. Камеры с сухой фильтрацией

Камеры с сухой фильтрацией используют тканевые или бумажные фильтры для улавливания излишков порошка. Они просты в эксплуатации и обеспечивают достаточную степень очистки воздуха в камере.

Преимущества камер с сухой фильтрацией:

- Экологичность: Использование сухой фильтрации позволяет минимизировать выбросы в окружающую среду и снизить потребление энергии.

- Простота в обслуживании: Легкость замены фильтров и отсутствие необходимости в сложных системах очистки.

- Доступность: Более низкая стоимость по сравнению с другими типами камер, что делает их доступными для малых и средних производств.

Недостатки камер с сухой фильтрацией:

- Ограниченная рекуперация порошка: Более низкий процент возвращаемого порошка по сравнению с циклонными или каскадными системами.

- Частая замена фильтров: Потребность в регулярной замене фильтров может увеличить эксплуатационные расходы.

5. Водяные камеры

Водяные камеры используют водяные завесы для улавливания излишков порошка. Такие системы часто применяются на производствах, где важно предотвратить попадание порошка в окружающую среду.

Преимущества водяных камер:

- Высокая эффективность очистки воздуха: Водяные завесы эффективно улавливают излишки порошка, предотвращая их распространение за пределы камеры.

- Безопасность: Минимизация выбросов в атмосферу и снижение риска загрязнения воздуха в рабочем помещении.

- Эффективное охлаждение: Вода может использоваться для охлаждения камеры, что снижает риск перегрева оборудования и увеличивает срок его службы.

Недостатки водяных камер:

- Затраты на обслуживание: Необходимость регулярного обслуживания и очистки системы водяных завес может увеличить затраты на эксплуатацию.

- Потребление воды: Значительное потребление воды может стать проблемой в условиях ограниченных ресурсов или строгих экологических норм.

6. Комбинированные камеры

Комбинированные камеры сочетают в себе несколько технологий фильтрации, что позволяет адаптироваться к различным условиям и требованиям производства. Такие камеры могут включать элементы циклонной, каскадной и других систем фильтрации.

Преимущества комбинированных камер:

- Гибкость: Возможность настройки под специфические нужды производства и адаптации к изменяющимся условиям работы.

- Высокая эффективность: Обеспечивают оптимальное сочетание скорости нанесения и качества покрытия.

- Адаптивность: Подходят для широкого спектра изделий и типов порошков, что делает их универсальными для различных производств.

Недостатки комбинированных камер:

- Стоимость: Более высокая стоимость оборудования и эксплуатации по сравнению с однофункциональными камерами.

- Сложность настройки: Требуют более сложной настройки и управления из-за использования нескольких технологий фильтрации.

Каждый тип камеры для порошковой покраски обладает своими преимуществами и недостатками, и выбор конкретной системы зависит от специфики производства, типа изделий и требований к качеству покрытия. Основными факторами выбора являются объемы производства, сложность геометрии изделий, требования к экологии и экономическим аспектам.

Цены на камеры

Стоимость камер для порошковой покраски может варьироваться в зависимости от множества факторов, включая тип камеры, её производительность, сложность конструкции и дополнительные функции. В этом ответе я рассмотрю примерные диапазоны цен для различных типов камер и что влияет на их стоимость.

Цены на камеры для порошковой покраски

1. Циклонные камеры

Циклонные камеры являются одними из наиболее популярных благодаря своей высокой эффективности рекуперации порошка.

- Средняя стоимость:

Цены на циклонные камеры начинаются от $10,000 и могут достигать $50,000 и выше. - Факторы, влияющие на стоимость:

- Размер и производительность: Камеры большего размера и с более высокой производительностью стоят дороже.

- Материалы и конструкция: Использование более качественных материалов и сложных конструкций увеличивает стоимость.

- Автоматизация: Наличие автоматических систем управления и интеграции с производственной линией может значительно повысить цену.

2. Каскадные камеры

Каскадные камеры обеспечивают высокое качество покрытия благодаря многоступенчатой системе фильтрации.

- Средняя стоимость:

Цены на каскадные камеры обычно начинаются от $15,000 и могут доходить до $60,000 и выше. - Факторы, влияющие на стоимость:

- Сложность фильтрации: Более сложные системы фильтрации стоят дороже.

- Энергоэффективность: Камеры с улучшенной энергоэффективностью имеют более высокую стоимость.

- Специфические требования: Дополнительные требования, такие как высокая устойчивость к химическим веществам или специальная конструкция для сложных изделий, увеличивают цену.

3. Камеры с плоскими фильтрами

Камеры с плоскими фильтрами являются более простыми в конструкции и эксплуатации.

- Средняя стоимость:

Цены на такие камеры варьируются от $8,000 до $40,000. - Факторы, влияющие на стоимость:

- Тип фильтров: Качество и количество фильтров могут значительно повлиять на стоимость.

- Скорость обработки: Камеры, рассчитанные на высокую скорость обработки, обычно дороже.

- Дополнительные функции: Наличие дополнительных функций, таких как автоматическая замена фильтров, может повысить цену.

4. Камеры с сухой фильтрацией

Камеры с сухой фильтрацией используют более простые методы очистки воздуха и порошка.

- Средняя стоимость:

Цены на камеры с сухой фильтрацией варьируются от $5,000 до $30,000. - Факторы, влияющие на стоимость:

- Тип и количество фильтров: Более качественные фильтры увеличивают стоимость камеры.

- Простота конструкции: Более простая конструкция снижает затраты на производство и цену.

- Производительность: Камеры с высокой производительностью и большим объёмом работы имеют более высокую цену.

5. Водяные камеры

Водяные камеры часто используются в условиях, где необходимо предотвратить выбросы порошка в окружающую среду.

- Средняя стоимость:

Цены на водяные камеры начинаются от $20,000 и могут достигать $70,000 и выше. - Факторы, влияющие на стоимость:

- Система водяных завес: Сложность и качество системы водяных завес влияют на цену.

- Энергоэффективность: Камеры с более высокой энергоэффективностью стоят дороже.

- Экологические требования: Устройства, соответствующие строгим экологическим нормам, могут быть дороже.

6. Комбинированные камеры

Комбинированные камеры сочетают несколько технологий фильтрации и часто используются для специфических задач.

- Средняя стоимость:

Цены на комбинированные камеры обычно начинаются от $25,000 и могут доходить до $100,000 или выше. - Факторы, влияющие на стоимость:

- Комплексность технологий: Чем больше различных технологий используется в камере, тем выше её стоимость.

- Гибкость настройки: Возможность настройки под различные задачи и требования повышает цену.

- Поддержка и интеграция: Наличие интеграции с другими системами и поддержка производственного процесса могут увеличить стоимость.

Основные факторы, влияющие на стоимость камер

- Производительность и размер: Более крупные и производительные камеры, как правило, стоят дороже.

- Материалы и качество сборки: Высококачественные материалы и надёжная конструкция увеличивают стоимость.

- Уровень автоматизации: Камеры с высоким уровнем автоматизации и интеграцией с производственными линиями обычно имеют более высокую цену.

- Энергоэффективность: Камеры с улучшенной энергоэффективностью могут быть дороже из-за использования более сложных технологий и систем.

- Сложность фильтрации и очистки: Камеры с более сложными системами фильтрации и очистки стоят дороже из-за необходимости в дополнительных компонентах и технологиях.

- Экологические и технические требования: Камеры, соответствующие строгим экологическим и техническим стандартам, могут иметь более высокую стоимость.

- Производитель и гарантия: Продукция от известных производителей с длительной гарантией часто стоит дороже, но при этом обеспечивает лучшее качество и надёжность.

Эти цены являются ориентировочными и могут варьироваться в зависимости от региона, производителя и конкретных условий поставки. При выборе камеры для порошковой покраски важно учитывать не только начальную стоимость, но и затраты на эксплуатацию и обслуживание, а также возможность интеграции с существующей производственной линией.

EMS Оборудование для Порошковой Покраски

Приветствуем вас в увлекательном мире инновационных технологий и высокоточного оборудования для порошковой покраски! Представляем вам фирму «EMS Оборудование для Порошковой Покраски» – ваш надежный партнер в создании безупречных поверхностей и долговечных покрытий.

Наши ключевые продукты:

- Печи Полимеризации: Наши высокотехнологичные печи представляют собой идеальное сочетание эффективности и энергосбережения. Они обеспечивают равномерное и стабильное полимеризационное покрытие, придавая вашим изделиям непревзойденную прочность и стойкость к воздействию окружающей среды.

- Камеры Нанесения Порошковой Покраски: Наши камеры обеспечивают идеальное распределение порошка, создавая гладкие и ровные покрытия. Они оснащены передовыми технологиями, что позволяет достичь выдающихся результатов даже в самых сложных задачах.

- Линии Порошковой и Жидкой Покраски: Наши комплексные линии покраски предназначены для максимальной производительности и эффективности. Мы предлагаем интегрированные решения для порошковой и жидкой покраски, обеспечивая вам широкие возможности в области выбора и кастомизации.

- Запчасти для Пистолетов Gema, Wagner и Nordson: Наш ассортимент включает в себя высококачественные запчасти, которые гарантируют бесперебойную работу пистолетов от ведущих производителей, таких как Gema, Wagner и Nordson. Надежность и долговечность – вот то, что делает нас вашим надежным поставщиком.

- Автоматические Линии Покраски: Преобразуйте свой производственный процесс с нашими автоматическими линиями покраски. Они обеспечивают высокую степень автоматизации, сокращая время и затраты, при этом сохраняя высокое качество покрытий.

Почему выбирают нас?

- Технологическое Превосходство: Мы всегда на шаг впереди, предлагая передовые технологии и инновационные решения.

- Качество и Надежность: Наши продукты проходят строгий контроль качества, гарантируя долгий срок службы и выдающиеся результаты.

- Индивидуальный Подход: Мы ценим уникальные потребности каждого клиента и предлагаем решения, точно соответствующие вашим требованиям.

- Обширный Ассортимент: Наш ассортимент включает в себя все необходимое – от оборудования до запчастей, позволяя вам сосредоточиться на самом важном – вашем производстве.

Присоединяйтесь к числу успешных предприятий, выбравших «EMS Оборудование для Порошковой Покраски» – ваш путь к безупречным поверхностям и высочайшему качеству покрытий начинается здесь.