Автоматическая линия порошковой окраски используется, когда производительность покраски высока. Таким образом, детали покрываются в автоматической камере порошковой окраски и передаются в камеру по конвейерной линии

Автоматическая линия порошковой окраски — это комплексное оборудование, которое позволяет автоматизировать процесс порошковой окраски изделий. Такая линия может состоять из нескольких этапов, включая подготовку поверхности, нанесение порошкового покрытия и последующую полимеризацию.

Обычно автоматическая линия порошковой окраски состоит из следующих компонентов:

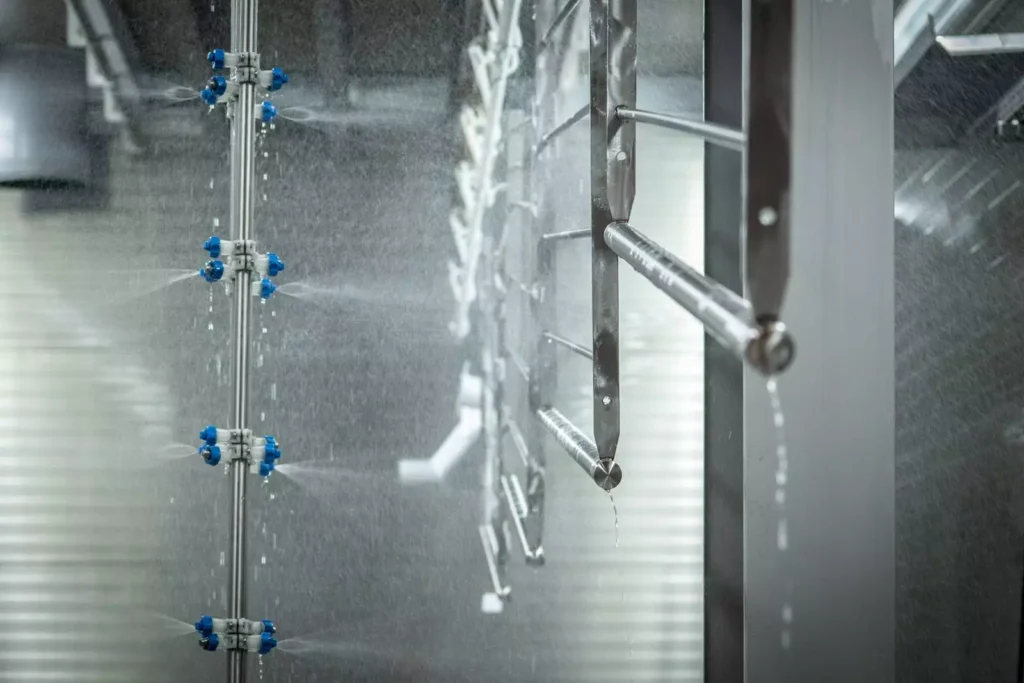

- Система подготовки поверхности: включает в себя промывочную камеру и систему очистки поверхности изделий от загрязнений и остатков предыдущего покрытия.

- Конвейерная система: предназначена для перемещения изделий по линии, обеспечивает автоматический транспорт изделий через все этапы процесса.

- Кабина нанесения порошкового покрытия: оснащена специальными распылителями, которые наносят порошок на поверхность изделий.

- Сушильная печь: используется для сушки изделий после нанесения порошкового покрытия.

- Печь полимеризации: позволяет закрепить порошковое покрытие на поверхности изделия, создавая прочную и стойкую поверхность.

- Система контроля качества: проверяет качество покрытия и идентифицирует дефекты.

Автоматическая линия порошковой окраски позволяет значительно ускорить процесс порошковой окраски и повысить качество покрытия, обеспечивая равномерное распределение порошка и контролируемую толщину покрытия. Кроме того, автоматизация процесса повышает эффективность и экономичность производства, уменьшает затраты на труд и минимизирует ошибки в процессе окраски.

Автоматическая линия порошковой окраски

Дополнительные характеристики автоматической линии порошковой окраски могут включать:

- Система воздухоочистки: очищает воздух в помещении от пыли и иных загрязнений, образующихся в процессе окраски.

- Система автоматической подачи порошка: обеспечивает непрерывное и равномерное распределение порошка на расстоянии нанесения.

- Система автоматической регулировки толщины покрытия: позволяет точно контролировать толщину порошкового покрытия на поверхности изделий.

- Система автоматической загрузки и выгрузки изделий: облегчает процесс загрузки и выгрузки изделий на конвейере.

- Система автоматической очистки конвейера: обеспечивает чистоту и гигиену в рабочем помещении, удаляя остатки порошка и пыли.

- Контроль и мониторинг производительности линии: позволяет контролировать работу оборудования и оптимизировать производственный процесс.

Автоматическая линия порошковой окраски может быть применена для окраски широкого спектра изделий, таких как автомобильные детали, металлические конструкции, мебель, бытовая техника и многое другое.

Порошковая Линия

Термин «порошковая линия» обычно относится к процессу порошковой покраски, который используется для нанесения защитного слоя на металлические, деревянные или пластиковые поверхности. Этот процесс имеет различные применения, такие как в промышленности, производстве автомобилей, электронике, мебели и других отраслях.

Основные этапы порошковой покраски включают:

- Подготовка поверхности: Поверхность материала должна быть тщательно очищена от масел, грязи, ржавчины и других загрязнений. Это может включать в себя химическую обработку, пескоструйную очистку или другие методы.

- Нанесение порошка: Порошок, обычно состоящий из смеси смол и пигментов, равномерно распыляется на подготовленную поверхность. Это можно сделать при помощи специального оборудования, такого как порошковая пистолет.

- Термическая обработка: После нанесения порошка изделие подвергается термической обработке. Обычно происходит в специальной печи, где порошок плавится и образует прочное покрытие на поверхности материала.

- Охлаждение: После термической обработки изделие охлаждается, и порошковое покрытие затвердевает, обеспечивая прочное и стойкое покрытие.

Процесс порошковой покраски обладает несколькими преимуществами, такими как высокая стойкость к коррозии, устойчивость к царапинам, равномерное покрытие и возможность использования различных цветов. Этот метод также более экологически чистый, поскольку не требует применения растворителей и вредных химических веществ.

- Порошковая покраска

- Термическая обработка

- Смолы

- Пигменты

- Пистолет

- Поверхностная подготовка

- Химическая обработка

- Пескоструйная очистка

- Промышленность

- Металл

- Автомобили

- Электроника

- Мебель

- Защитное покрытие

- Стойкость к коррозии

- Цветовая гамма

- Отверждение

- Печь

- Охлаждение

- Стойкость к царапинам

- Ржавчина

- Оборудование

- Поверхностные дефекты

- Равномерность покрытия

- Прочность

- Экологически чистый

- Растворители

- Производство

- Пневматика

- Пластик

- Полимеры

- Переработка

- Сплавы

- Твердость

- Преобразование фаз

- Термостойкость

- Прочные связи

- Химическая стойкость

- Поверхностная адгезия

- Антикоррозийные свойства

- Электростатическое нанесение

- Электрическая изоляция

- Роботизированные системы

- Нанотехнологии

- Токсичность

- Теплопроводность

- Индустриальные процессы

- Качество покрытия

- Процесс нанесения

- Полимеризация

Конечно, вы можете предоставить ключевые слова, и я составлю для вас длинный технический текст, пронумерованный в соответствии с вашими ключевыми словами. Пожалуйста, перечислите ключевые слова, и я начну работу!

Порошковая линия представляет собой интегрированный процесс порошковой покраски, который применяется в различных промышленных областях. Этот эффективный метод покрытия поверхностей широко используется для придания защитных и декоративных свойств материалам, таким как металлы, дерево и пластик.

Основной этап порошковой покраски начинается с тщательной подготовки поверхности. Этот этап включает в себя удаление масел, грязи и ржавчины, обеспечивая чистую основу для нанесения покрытия. Часто применяются методы химической обработки и пескоструйной очистки, гарантируя оптимальное сцепление порошка с поверхностью.

Нанесение порошка происходит с использованием специальных порошковых пистолетов. Электростатическое заряджение порошка обеспечивает равномерное распределение на подготовленной поверхности. После этого материал подвергается термической обработке в специальной печи.

Термическая обработка является ключевым этапом, где порошок плавится, образуя прочное и стойкое покрытие. Этот процесс также способствует отверждению покрытия, обеспечивая его долговечность и устойчивость к внешним воздействиям.

После завершения термической обработки изделие подвергается охлаждению, что окончательно закрепляет порошковое покрытие. Результат — поверхность с высокой стойкостью к коррозии, царапинам и другим повреждениям.

Порошковая линия предоставляет не только эстетически приятное покрытие, но и обладает преимуществами в экологическом плане. Она минимизирует использование растворителей и других вредных веществ, делая этот метод более безопасным и устойчивым к негативному воздействию на окружающую среду.

Таким образом, порошковая линия является важным этапом в производстве, обеспечивая высококачественное и долговечное покрытие для различных материалов, сочетая в себе техническую эффективность и эстетическую привлекательность.

Эффективность порошковой линии также определяется использованием различных видов порошков, включающих смолы и пигменты. Эта разнообразная комбинация позволяет достигнуть различных текстур, оттенков и отделок, удовлетворяя разнообразные требования клиентов в различных отраслях.

Одним из важных аспектов порошковой линии является контроль качества на каждом этапе процесса. Это включает в себя тщательное следение за подготовкой поверхности, равномерностью нанесения порошка, точностью температурного режима в печи и другими параметрами. Контроль качества гарантирует, что конечный результат соответствует высоким стандартам и требованиям заказчика.

Порошковая линия применяется в различных отраслях, таких как производство автомобилей, электроника, мебельная промышленность и многие другие. Это свидетельствует о универсальности и востребованности этого метода покрытия в разнообразных промышленных сферах.

Современные технологии также внедряют роботизированные системы в порошковые линии, что повышает точность и эффективность процесса. Автоматизация управления позволяет минимизировать человеческое вмешательство, что в свою очередь повышает стабильность и повторяемость результатов.

Основываясь на принципах экологической устойчивости, порошковая линия способствует снижению вредных выбросов и энергопотребления, что делает ее более привлекательной с точки зрения социальной ответственности предприятий.

Таким образом, порошковая линия не только технически сложный процесс, но и важное звено в производственной цепочке, объединяя в себе высокую технологичность, прочность и экологическую эффективность.

Постоянное развитие порошковой технологии приводит к появлению новых материалов, порошков и методов обработки. Нанотехнологии, например, играют важную роль в улучшении свойств порошковых покрытий, повышая их прочность, стойкость и даже функциональные характеристики.

Также наблюдается стремительное развитие в области цветовой гаммы порошковых покрытий. Современные технологии позволяют создавать не только стандартные оттенки, но и индивидуальные цвета, отвечающие уникальным требованиям заказчика. Это расширяет возможности применения порошковой линии в дизайне и индивидуальном стиле.

Продвинутые методы, такие как электростатическое нанесение порошка, способствуют более эффективному использованию материала, что повышает экономическую эффективность процесса. Электрическая изоляция, обеспечиваемая порошковым покрытием, дополнительно усиливает его применимость в электронных устройствах и средствах связи.

Полимеры, входящие в состав порошков, обеспечивают не только защиту от внешних воздействий, но и создают дополнительные свойства, такие как термостойкость, твердость и химическая стойкость. Эти характеристики делают порошковое покрытие подходящим для использования в различных условиях эксплуатации.

С ростом внимания к экологическим вопросам порошковая линия становится важным элементом устойчивого производства. Сокращение выбросов и эффективное использование ресурсов способствуют созданию более экологически чистых и энергоэффективных производственных процессов.

Таким образом, порошковая линия не только продолжает оставаться важным методом покрытия для различных отраслей, но и продолжает эволюционировать, отвечая на вызовы современной промышленности и требования экологической устойчивости.

Продвижение порошковой линии также включает в себя интеграцию с интеллектуальными системами и сенсорными технологиями. Роботизированные системы, оснащенные сенсорами, могут обеспечивать более точное и адаптивное нанесение порошка, учитывая различные параметры поверхности и формы деталей.

Исследования в области материалов продолжают расширять границы применения порошковой линии. Новые составы порошков, включающие инновационные компоненты, обеспечивают улучшенные характеристики, такие как устойчивость к ультрафиолетовому излучению, антибактериальные свойства и даже самоочищение.

Современные порошковые системы не только позволяют создавать долговечные и стойкие покрытия, но также способствуют оптимизации производственных процессов. Это включает в себя сокращение времени цикла, улучшение эффективности использования материала и снижение энергозатрат.

Другим направлением развития порошковой линии является переход к более устойчивым и экологически безопасным порошкам. Это включает в себя снижение содержания вредных компонентов и разработку биоразлагаемых порошков, что способствует минимизации воздействия на окружающую среду.

Глобальные тенденции к устойчивости и заботе о окружающей среде продолжают влиять на развитие порошковой линии. Компании стремятся к созданию закрытых циклов переработки порошков, сокращению отходов и использованию альтернативных источников энергии в процессе.

Таким образом, порошковая линия не только остается основным методом покрытия для многих отраслей, но и активно адаптируется к современным вызовам, предоставляя более эффективные, инновационные и экологически устойчивые решения.

В последние годы порошковая линия стала неотъемлемой частью индустрии 3D-печати и быстрого прототипирования. Применение порошковых покрытий в этой области дает возможность создавать сложные геометрические формы, обеспечивая высокую стойкость и эстетичность изделий, полученных с использованием 3D-технологий.

Интеграция порошковой линии с системами цифрового проектирования также содействует персонализации продукции. Это позволяет адаптировать порошковые покрытия под конкретные дизайны, требования клиентов и функциональные характеристики, что особенно актуально в индивидуальных заказах и массовом производстве.

Важным аспектом современной порошковой линии является обеспечение соблюдения стандартов безопасности и санитарии. Это особенно актуально в областях, где порошковые покрытия используются в производстве предметов, контактирующих с пищей, медицинского оборудования и других чувствительных приложений.

С развитием «Индустрии 4.0» порошковая линия становится важным звеном в цифровой трансформации производства. Системы мониторинга, сбора и анализа данных позволяют оптимизировать производственные процессы, прогнозировать потребление материалов и поддерживать высокий уровень эффективности.

Продвинутые методы рециркуляции порошка, используемого в процессе, способствуют уменьшению отходов и оптимизации затрат. Это важный шаг в направлении устойчивого производства и снижения экологического воздействия порошковой линии.

Таким образом, порошковая линия продолжает эволюционировать, приспосабливаясь к современным вызовам и инновациям. От применения в 3D-печати до интеграции с цифровыми технологиями, она остается важным компонентом современной производственной парадигмы.

Следующим важным аспектом развития порошковой линии является внедрение искусственного интеллекта (ИИ) и машинного обучения (МО). Использование алгоритмов ИИ позволяет улучшить автоматизацию процессов контроля качества, предсказывать возможные дефекты на поверхности, и даже оптимизировать параметры нанесения порошка для достижения оптимальных результатов.

Системы мониторинга и диагностики, поддерживаемые ИИ, способны реагировать на изменения в производственной среде в режиме реального времени. Это повышает эффективность, сокращает время простоя оборудования и снижает вероятность производственных сбоев.

Кроме того, ИИ может анализировать данные о производственных процессах и предлагать оптимизации, направленные на снижение энергозатрат, оптимизацию расхода материалов и улучшение общей производительности порошковой линии.

В рамках цифровой трансформации производства, порошковая линия становится частью «Умной фабрики», где автоматизированные системы собирают и обмениваются данными, что повышает координацию и эффективность в целом.

Интеграция с Интернетом вещей (IoT) также играет важную роль в современных порошковых линиях. Сенсоры и устройства, подключенные к сети, могут предоставлять реальные данные о состоянии оборудования, что позволяет оперативно реагировать на потенциальные проблемы и улучшать общую надежность системы.

Таким образом, внедрение современных технологий, таких как искусственный интеллект и Интернет вещей, в порошковую линию не только повышает ее производительность, но и делает ее более гибкой, адаптивной и предсказуемой в условиях быстро меняющегося промышленного ландшафта.

Следующим значимым шагом в эволюции порошковой линии является интеграция технологии блокчейн. Блокчейн может применяться для создания цифровых следов каждого этапа производственного процесса порошковой покраски. Это обеспечивает прозрачность в цепочке поставок, а также возможность быстрого отслеживания происхождения каждого изделия.

С использованием блокчейна можно создавать цифровые сертификаты качества, которые сохраняются в неизменном виде и доступны для клиентов. Это повышает доверие к продукции, особенно в отраслях, где важна стабильность и соответствие стандартам.

Параллельно с интеграцией новых технологий, порошковая линия продолжает исследовать возможности улучшения своих экологических характеристик. Разработка более эффективных и безопасных порошков, а также методов их переработки, направлена на минимизацию экологического воздействия.

Развитие более устойчивых методов электростатического нанесения порошка, использование возобновляемых источников энергии в производственных процессах, а также снижение общего водопотребления — все это направлено на создание более ответственной и экологически чистой порошковой линии.

Инновации в области материалов и составов порошков позволяют создавать покрытия с дополнительными функциональными свойствами. К примеру, самовосстанавливающиеся порошковые покрытия или такие, обладающие свойствами самоочищения, что расширяет их применение в различных сферах.

Таким образом, развитие порошковой линии включает в себя не только технологические инновации, но и стремление к более ответственному и устойчивому производству, подчеркивая важность гармонии с окружающей средой и обществом.

Компоненты порошковой линии включают в себя несколько ключевых элементов, которые взаимодействуют согласованно для обеспечения эффективного и качественного процесса порошковой покраски. Вот основные компоненты:

- Пистолеты для нанесения порошка: Это устройства, снабженные электростатическим зарядом, которые равномерно распыляют порошок на поверхность изделий.

- Печь: Электрическая или газовая печь предназначена для термической обработки порошка после нанесения. В печи порошок плавится и образует прочное покрытие на поверхности.

- Система подготовки поверхности: Включает в себя методы химической обработки, пескоструйную очистку и/или другие техники, направленные на очистку и подготовку поверхности перед нанесением порошка.

- Система подачи порошка: Включает в себя бункеры или емкости для порошка, транспортеры и системы подачи в пистолеты для обеспечения постоянного и равномерного потока порошка.

- Система управления: Обычно это компьютеризированная система, которая контролирует все этапы процесса, включая температуру в печи, давление в системе, распределение порошка и другие параметры.

- Системы охлаждения: Необходимы для охлаждения изделий после термической обработки, что ускоряет отверждение порошкового покрытия.

- Роботизированные системы: В некоторых случаях используются для автоматизации процесса и точного нанесения порошка, особенно в сложных задачах.

- Система вентиляции: Обеспечивает отвод избыточного порошка и газов, образующихся в процессе термической обработки.

Эти компоненты в совокупности создают полную порошковую линию, способную обрабатывать разнообразные материалы и обеспечивать высококачественные результаты покрытия.

- Пистолеты для нанесения порошка: Эти устройства осуществляют равномерное распыление порошка на поверхность изделий. Снабженные электростатическим зарядом, пистолеты обеспечивают эффективное покрытие деталей, придавая им защитные и декоративные свойства. Регулируемость распыления и электростатического заряда позволяет адаптировать процесс под различные типы поверхностей и формы деталей, обеспечивая высокую точность нанесения порошка.

- Печь: Этот компонент является ключевым звеном в порошковой линии. Печь предназначена для термической обработки нанесенного порошка. В процессе термической обработки порошок плавится и затем отверждается, образуя прочное и стойкое покрытие на поверхности изделий. Контроль температуры в печи критичен, поскольку он влияет на качество покрытия и его характеристики, такие как прочность и стойкость к воздействию различных факторов.

- Система подготовки поверхности: Этот компонент включает в себя различные методы и оборудование, необходимые для подготовки поверхности перед нанесением порошка. Эффективная подготовка поверхности включает в себя удаление масел, грязи, ржавчины и других загрязнений, чтобы обеспечить оптимальное сцепление порошка с материалом. Сюда входят пескоструйная очистка, химическая обработка и другие техники, гарантирующие, что поверхность готова принять порошок и обеспечить качественное покрытие.

- Система подачи порошка: Этот компонент включает в себя бункеры или емкости для порошка, транспортеры и системы подачи в пистолеты. Цель этой системы — обеспечить постоянный и равномерный поток порошка в пистолеты для нанесения. Системы подачи различаются в зависимости от типа порошка, используемого в процессе, и обеспечивают точное дозирование для достижения оптимальных результатов покрытия на поверхности изделий.

- Система управления: Этот компонент представляет собой компьютеризированную систему, отвечающую за контроль и координацию всех этапов порошкового процесса. Система управления мониторит параметры, такие как температура в печи, давление в системе, распределение порошка и другие факторы. Она обеспечивает точное и автоматизированное выполнение процесса, что важно для обеспечения высокой эффективности и качества покрытия. Регулирование параметров системы управления также позволяет адаптировать процесс под различные типы материалов и требования клиентов.

- Системы охлаждения: Этот компонент не менее важен в порошковой линии. После термической обработки в печи необходимо охладить покрытые детали, чтобы ускорить отверждение порошкового покрытия. Системы охлаждения включают в себя вентиляторы или другие устройства, которые эффективно снижают температуру изделий. Это также помогает предотвратить деформацию или повреждение покрытия вследствие высоких температур.

- Роботизированные системы: В некоторых случаях, особенно в современных высокотехнологичных производствах, роботизированные системы могут быть включены в порошковую линию. Роботы могут выполнять различные задачи, такие как подача деталей, нанесение порошка, перемещение изделий в печь и другие автоматизированные операции. Использование роботов способствует повышению точности, скорости и эффективности процесса, а также позволяет обрабатывать сложные геометрии деталей.

- Система вентиляции: Этот компонент играет важную роль в обеспечении безопасности и эффективности порошковой линии. Система вентиляции отвечает за отвод избыточного порошка и газов, образующихся в процессе термической обработки в печи. Это важно для поддержания чистоты в производственном помещении и предотвращения загрязнения окружающей среды. Специальные вентиляционные системы также могут включать в себя фильтры для улавливания порошка и обеспечения безопасности рабочей среды.

Автоматическая линия порошковой окраски

Автоматическая линия порошковой окраски — это комплексное оборудование, предназначенное для автоматизации процесса нанесения порошкового покрытия на поверхности изделий. Она включает в себя несколько этапов и компонентов, которые работают вместе для обеспечения эффективной и высококачественной окраски.

Основные компоненты автоматической линии порошковой окраски включают:

- Подвесная система: Это система для подвешивания и перемещения изделий вдоль линии окраски. Она может включать в себя конвейерную ленту, подвесные крючки или специальные подвесные механизмы.

- Предварительная подготовка: На этом этапе изделия могут проходить через процессы предварительной очистки, удаления загрязнений и обработки поверхности. Это может включать стадии пескоструйной обработки, шлифовки, фосфатирования и т.д.

- Кабина окраски: Кабина является основным местом нанесения порошкового покрытия. В ней используется специальное оборудование, такое как порошковый пистолет, для равномерного распыления порошка на поверхность изделий.

- Система рециркуляции и очистки порошка: Порошок, который не прикрепился к поверхности изделий, собирается с помощью системы вакуума или пневматической очистки и подвергается рециркуляции для повторного использования.

- Печь полимеризации: После нанесения порошкового покрытия изделия проходят через печь, где происходит нагрев и полимеризация порошка. Печь обеспечивает стабильные температуры и время полимеризации для достижения требуемых свойств покрытия.

- Охлаждение и выходная линия: После полимеризации изделия охлаждаются и выходят из линии окраски. Могут быть предусмотрены дополнительные этапы, такие как инспекция качества, упаковка и т.д.

Автоматическая линия порошковой окраски обеспечивает высокую производительность, качество и повторяемость процесса окраски. Она также может быть настроена и программируема для различных типов изделий и требований окраски.

Подвесная система

Подвесная система в автоматической линии порошковой окраски играет важную роль в перемещении и подвешивании изделий вдоль производственной линии. Она обеспечивает эффективное и безопасное перемещение изделий от одного этапа процесса окраски к другому. Вот некоторые особенности подвесной системы:

- Подвесы и крючки: Для подвешивания изделий используются специальные подвесы или крючки, которые крепятся к изделиям для последующего перемещения. Они должны быть прочными, надежными и способными выдерживать вес изделий.

- Конвейерная система: В некоторых случаях подвесные крючки могут перемещаться по конвейерной системе, что позволяет автоматически передвигать изделия от одной станции к другой. Конвейер может быть плоским или иметь специальную конфигурацию в зависимости от формы и размера изделий.

- Система подвешивания: Подвесная система должна обеспечивать удобное и надежное подвешивание изделий, чтобы они не повреждались и оставались стабильно во время перемещения. Она может включать в себя различные механизмы для фиксации и регулировки подвесов.

- Загрузка и выгрузка: Подвесная система должна предоставлять возможность удобной загрузки и выгрузки изделий на станции окраски. Это может быть ручным или автоматизированным процессом, в зависимости от типа и объема производства.

- Безопасность: Подвесная система должна быть безопасной для операторов и изделий. Это включает в себя использование прочных и надежных креплений, предотвращение падения изделий, а также обеспечение безопасности работы персонала вблизи подвешенных изделий.

- Регулировка и настройка: Подвесная система должна быть гибкой и позволять регулировку и настройку в соответствии с различными типами и размерами изделий. Это важно для обеспечения правильного подвешивания и перемещения изделий на протяжении всего процесса окраски.

Подвесная система является важной частью автоматической линии порошковой окраски и имеет прямое влияние на производительность, качество и эффективность процесса окраски.

Предварительная подготовка

Предварительная подготовка в автоматической линии порошковой окраски включает ряд этапов, которые необходимо выполнить перед началом процесса окраски. Вот некоторые из них:

- Подготовка поверхности: Поверхность изделий должна быть очищена от загрязнений, жиров, масел и других примесей. Это может включать механическую очистку, химическую обработку или обезжиривание.

- Маскировка: Если необходимо, определенные части изделий могут быть закрыты или защищены с помощью маскирующих материалов. Это позволяет создать точные границы окрашивания и предотвращает попадание краски на нежелательные поверхности.

- Подготовка порошковой краски: Порошковая краска должна быть правильно подготовлена перед использованием. Это может включать смешивание красочного порошка с добавками, если это необходимо, и приготовление растворителей или активаторов.

- Настройка оборудования: Перед началом процесса окраски оборудование, включая пистолеты и кабины окраски, должно быть правильно настроено и откалибровано. Это включает регулировку расхода краски, давления, скорости подачи и других параметров в соответствии с требованиями конкретного изделия.

- Проверка окружающей среды: Перед началом окраски необходимо убедиться, что условия окружающей среды соответствуют требованиям процесса. Это может включать контроль температуры, влажности, вентиляции и прочих факторов, которые могут повлиять на качество и стабильность окраски.

- Тестирование: Перед началом окраски рекомендуется провести тестовые образцы для проверки настройки оборудования, качества краски и других параметров процесса. Это позволяет выявить и устранить потенциальные проблемы до начала окраски серийных изделий.

Предварительная подготовка играет важную роль в обеспечении качественной и эффективной работы автоматической линии порошковой окраски.

Кабина окраски

Кабина окраски (или окрасочная кабина) является одной из ключевых частей автоматической линии порошковой окраски. Она представляет собой специально разработанное помещение, в котором осуществляется процесс нанесения порошковой краски на изделия.

Вот некоторые особенности и функции кабины окраски:

- Защита окружающей среды: Кабина окраски обеспечивает контролируемую среду, предотвращающую разлет порошковой краски во время процесса окраски. Это позволяет минимизировать выбросы краски и защищает окружающую среду от загрязнений.

- Вентиляция: Кабина окраски оборудована системой вентиляции, которая обеспечивает постоянный поток свежего воздуха. Это помогает удалить избыточные пары краски, пыль и другие загрязнения из кабины, поддерживая чистую и безопасную рабочую среду.

- Фильтрация воздуха: Воздух в кабине окраски проходит через специальные фильтры, которые улавливают твердые частицы и осаждают их, препятствуя их попаданию на окрашиваемые изделия. Это гарантирует высокое качество окраски и минимизирует количество дефектов.

- Освещение: Кабина окраски оснащена специальными осветительными устройствами, которые обеспечивают равномерное и яркое освещение рабочей зоны. Это помогает операторам видеть детали изделий и обеспечивает точность и качество окрашивания.

- Управление температурой и влажностью: Некоторые кабины окраски оборудованы системами контроля и регулирования температуры и влажности. Это позволяет создавать оптимальные условия для нанесения краски, особенно в случаях, когда температура и влажность окружающей среды могут влиять на процесс окраски.

- Безопасность: Кабина окраски имеет системы безопасности, включая системы пожарной безопасности и системы контроля и предупреждения об опасных или неблагоприятных условиях. Это гарантирует безопасность операторов и предотвращает возможные аварийные ситуации.

Кабина окраски играет важную роль в обеспечении качественной и безопасной окраски изделий в автоматической линии порошковой окраски. Она помогает создать оптимальные условия для процесса нанесения краски и обеспечивает высокую эффективность и точность окрашивания.

Система рециркуляции и очистки порошка

Система рециркуляции и очистки порошка в автоматической линии порошковой окраски является важной частью процесса и позволяет эффективно использовать порошковую краску и минимизировать ее потери. Она обеспечивает переработку и повторное использование невыпавшего порошка, а также удаление отложений и загрязнений, образующихся в процессе окраски.

Вот некоторые особенности и функции системы рециркуляции и очистки порошка:

- Система рециркуляции: Система рециркуляции позволяет собирать и перерабатывать невыпавший порошок, который не приклеился к изделиям во время процесса окраски. Он собирается с помощью специальных фильтров и возвращается в соплы или пистолеты для повторного использования. Это позволяет снизить потери порошка и увеличить его экономичность.

- Фильтрация и очистка: Система включает фильтры, которые улавливают отложения, загрязнения и крупные частицы в порошке. Это помогает поддерживать качество окрашивания и предотвращает попадание нежелательных веществ на изделия. Очищенный порошок затем подвергается процедуре ситовой классификации для удаления более мелких частиц и обеспечения его готовности к повторному использованию.

- Пневматические системы: В системе рециркуляции и очистки порошка используются пневматические системы для перемещения порошка по различным узлам и очистке фильтров. Они обеспечивают плавное и эффективное движение порошка и помогают поддерживать оптимальные условия работы системы.

- Регулирование расхода порошка: Система рециркуляции и очистки также включает механизмы и устройства для регулирования расхода порошка. Они позволяют точно контролировать количество и равномерность нанесения порошка на изделия, что влияет на качество и внешний вид окрашенных поверхностей.

- Мониторинг и контроль: Система обычно оснащена мониторинговыми и контрольными устройствами, которые следят за параметрами работы системы и обеспечивают ее стабильность и надежность. Это включает контроль давления, температуры, расхода порошка и других параметров, а также автоматическое регулирование и настройку системы для оптимальных результатов.

Все эти функции и особенности системы рециркуляции и очистки порошка помогают достичь эффективной и экономичной работы автоматической линии порошковой окраски, а также обеспечить высокое качество окрашенных изделий.

Печь полимеризации

Печь полимеризации в автоматической линии порошковой окраски предназначена для термической обработки окрашенных изделий, чтобы полимерная краска полностью высохла и отвердела. В процессе полимеризации происходит химическая реакция, при которой молекулы порошковой краски соединяются и образуют прочное покрытие на поверхности изделия.

Основные характеристики печи полимеризации включают:

- Конструкция: Печь полимеризации имеет специальную конструкцию, которая обеспечивает равномерное распределение тепла и создает контролируемую температурную среду внутри печи. Она обычно состоит из изолированных стенок, теплоизоляционного материала, нагревательных элементов и системы циркуляции воздуха.

- Температурный контроль: Печь оборудована системой температурного контроля, которая позволяет точно установить и поддерживать требуемую температуру внутри печи. Это важно для обеспечения правильной полимеризации порошковой краски и предотвращения перегрева или недополнительного высыхания.

- Вентиляция: Печь полимеризации обычно оснащена системой вентиляции, которая обеспечивает циркуляцию воздуха внутри печи. Это помогает равномерно распределить тепло и обеспечить оптимальные условия полимеризации. Вентиляция также помогает удалить выделяющиеся газы и испарения, которые могут образовываться в процессе полимеризации.

- Время полимеризации: Печь полимеризации имеет заданное время полимеризации, которое зависит от типа порошковой краски и требований процесса окраски. Это время должно быть достаточным для полного высыхания и отвердевания краски, чтобы обеспечить прочное и долговечное покрытие.

- Безопасность: При проектировании и использовании печи полимеризации обеспечивается безопасность операторов и окружающей среды. Это включает использование безопасных материалов, системы предотвращения перегрева и контроля воздушных выбросов.

Печь полимеризации в автоматической линии порошковой окраски играет важную роль в обеспечении качественного и эффективного процесса полимеризации порошковой краски на изделиях. Она позволяет достичь равномерного и прочного покрытия, а также обеспечивает экономичное использование ресурсов и повышенную производительность.

Электростатический аппарат:

Электростатический аппарат в системе порошковой покраски играет ключевую роль в процессе нанесения порошкового материала на поверхность. Этот аппарат использует принцип электростатики для заряжения порошка и его эффективного распыления.

В основе работы электростатического аппарата лежит создание электрического поля, которое заряжает порошковые частицы, делая их пригодными для притяжения к заземленной поверхности изделия. Это обеспечивает равномерное распределение порошка и формирование качественного покрытия с высокой адгезией.

Точная настройка и контроль электростатического аппарата существенны для достижения оптимальных результатов в порошковой покраске, включая устойчивость к электростатическим разрядам и минимизацию отложения порошка в непредназначенных зонах.

Порошковая кабина:

Порошковая кабина – это ключевой элемент в системе порошковой покраски, предназначенный для обеспечения контролируемой и защищенной среды, где осуществляется нанесение порошкового материала на изделия.

Кабина обычно имеет структуру с вытяжной системой, которая предотвращает рассеивание порошка в окружающую среду. Она также обеспечивает оптимальные условия для электростатического распыления порошка, поддерживая равномерное распределение частиц. Системы вентиляции и фильтрации в кабине играют важную роль в удалении избыточного порошка и обеспечении чистоты внутренней среды.

Дополнительные элементы, такие как окна для визуального контроля, подсветка и системы автоматизации, могут также включаться в конструкцию кабины. Оптимальная конфигурация порошковой кабины существенна для успешного проведения процесса порошковой покраски и обеспечения высокого качества покрытий.

Система подачи порошка:

Система подачи порошка является важным компонентом процесса порошковой покраски, обеспечивая надежное и эффективное поддержание постоянного потока порошкового материала к распылителю во время нанесения.

Эта система включает в себя бункер или контейнер для хранения порошка, дозатор для точного измерения нужного количества материала, а также трубопроводы и клапаны для передачи порошка к распылителю. Контроль равномерности и точности подачи порошка существенен для обеспечения однородности покрытия и минимизации отходов.

Современные системы подачи порошка могут включать автоматизированные устройства для регулирования потока порошка в зависимости от требований процесса. Эффективная система подачи порошка является неотъемлемой частью оптимизации производства и повышения качества порошковой покраски.

Пистолет для порошковой покраски:

Пистолет для порошковой покраски – это устройство, основное предназначение которого заключается в равномерном и точном распылении порошкового материала на поверхность изделий.

Типичный порошковой пистолет включает в себя распылитель, электростатическую систему для зарядки порошка, а также рукоятку с элементами управления для регулировки расхода воздуха и порошка. Электростатическая система обеспечивает эффективное притягивание заряженных частиц порошка к заземленной поверхности изделия.

Оптимальная настройка пистолета, выбор соответствующей насадки и контроль параметров распыления играют ключевую роль в достижении высокого качества покрытия. Существует разнообразие моделей и конфигураций порошковых пистолетов, разработанных для различных типов изделий и задач покраски.

Печь для полимеризации:

Печь для полимеризации является неотъемлемой частью процесса порошковой покраски, предназначенной для термической обработки порошкового покрытия и его превращения в твердое, стойкое к воздействию внешних факторов покрытие.

Этот термический этап процесса происходит в специальной камере, обеспечивающей равномерное и контролируемое распределение тепла. Внутренняя температура и время выдержки оптимизируются в соответствии с требованиями конкретного порошкового материала и типа изделия.

Системы управления температурой, конвейеры для перемещения изделий через печь и точные датчики температу

Печь для полимеризации:

Печь для полимеризации представляет собой специализированное оборудование, необходимое для завершения процесса порошковой покраски. Её основная задача – обеспечить полимеризацию порошкового покрытия, то есть его превращение из порошка в прочное и стойкое к воздействию внешних факторов покрытие.

Печи для полимеризации имеют различные конструктивные особенности, включая изоляцию для поддержания оптимальной температуры, системы циркуляции воздуха для равномерного прогрева, а также точные системы управления температурой и временем выдержки. Эти параметры тщательно настраиваются в соответствии с характеристиками конкретного порошкового материала.

Качество полимеризации напрямую влияет на окончательные свойства покрытия, включая его прочность, стойкость к воздействию окружающей среды и декоративные характеристики.

Транспортер для подвешивания изделий:

Транспортер для подвешивания изделий является важным компонентом линии порошковой покраски, предназначенным для перемещения изделий через различные этапы процесса – от предварительной подготовки до печи для полимеризации.

Этот транспортер обычно представляет собой цепную систему с крюками или специальными держателями, на которых подвешиваются изделия. Он обеспечивает устойчивое и равномерное движение изделий вдоль всей линии, что существенно для равномерного нанесения порошка и обеспечения качественного покрытия.

Современные транспортеры для подвешивания изделий часто оборудованы системами автоматического подъема и опускания, что облегчает загрузку и выгрузку, а также системами регулировки скорости для адаптации к различным этапам процесса порошковой покраски.

Транспортер для подвешивания изделий:

Транспортер для подвешивания изделий в системе порошковой покраски представляет собой специальное оборудование, предназначенное для эффективного перемещения и устойчивого поддержания изделий в процессе их обработки.

Такие транспортеры обычно оснащаются системой подвесов, позволяющих равномерно распределить изделия вдоль линии, обеспечивая при этом доступность для нанесения порошка. Крючки или держатели поддерживают изделия и обеспечивают устойчивое и равномерное движение вдоль всей линии.

Системы транспортеров для подвешивания изделий могут быть автоматизированными, интегрированными с другими компонентами линии, такими как пистолеты и печи. Это содействует оптимизации производственного процесса, обеспечивая эффективность и высокое качество порошковой покраски.

Преобразователь напряжения:

Преобразователь напряжения в контексте порошковой покраски — это устройство, которое преобразует электрическое напряжение для обеспечения оптимальных условий работы электростатического аппарата и других элементов системы.

Электростатический аппарат и другие устройства порошковой покраски могут требовать определенных значений напряжения для эффективного функционирования. Преобразователи напряжения могут регулировать поступающее напряжение, обеспечивая стабильность и соответствие требованиям каждого компонента системы.

Оптимальная работа электростатического аппарата с преобразователем напряжения важна для обеспечения точного и равномерного нанесения порошка, что в конечном итоге влияет на качество окончательного покрытия.

Пневмосистема:

Пневмосистема в системе порошковой покраски включает в себя комплекс устройств и оборудования, работающих на сжатом воздухе. Эта система играет ключевую роль в нескольких аспектах процесса.

Первым обязанностью пневмосистемы является подача сжатого воздуха для работы пневматических компонентов, таких как пневматические клапаны, распылители и др. Это важно для обеспечения плавного и точного функционирования всех элементов системы.

Кроме того, пневмосистема может быть вовлечена в процессы очистки и удаления избыточного порошка, например, с помощью пневматических систем очистки фильтров или сжатого воздуха для удаления избыточного порошка с поверхности изделий. Правильное функционирование пневмосистемы существенно для обеспечения эффективности и стабильности всего процесса порошковой покраски.

Фильтр для очистки воздуха:

Фильтр для очистки воздуха в системе порошковой покраски является важным компонентом, предназначенным для удаления твердых частиц и загрязнений из поступающего воздуха. Это необходимо для поддержания чистоты воздушного потока, обеспечивая качественное нанесение порошкового материала.

Фильтры могут варьироваться от простых мешковидных до более сложных картриджных или циклонных конструкций. Их основная задача — задерживать частицы пыли и порошка, препятствуя их попаданию в систему и на поверхность изделий.

Регулярная замена и обслуживание фильтров важны для эффективной работы системы, предотвращая засорение и обеспечивая надежную защиту от загрязнений воздушного потока, что, в свою очередь, содействует обеспечению качественного и чистого порошкового покрытия.

Система рециркуляции порошка:

Система рециркуляции порошка в порошковой покраске представляет собой механизм, который перерабатывает избыточный порошок, не использованный во время нанесения, и направляет его обратно в систему для повторного использования.

Это экономически и экологически эффективное решение, которое снижает потери порошка и обеспечивает более эффективное использование материала. Система рециркуляции обычно включает в себя циклон для отделения частиц порошка от воздушного потока, а также фильтры для очистки и подготовки порошка к повторному использованию.

Использование системы рециркуляции порошка снижает расход материала, что в свою очередь способствует снижению затрат и создает более устойчивую и экологичную производственную практику.

Автоматизированная линия покраски:

Автоматизированная линия покраски в системе порошковой покраски представляет собой комплексное оборудование, где многие этапы процесса, начиная от подготовки поверхности до полимеризации, выполняются автоматически без значительного вмешательства человека.

Такие линии обычно включают в себя транспортные системы, пневмосистемы, роботизированные манипуляторы для нанесения порошка, автоматизированные системы контроля качества и даже роботы для загрузки и выгрузки изделий. Автоматизация позволяет повысить производительность, снизить затраты и обеспечить более высокую степень однородности и качества покрытия.

Оптимизация и точная настройка автоматизированной линии играют важную роль в достижении эффективности процесса порошковой покраски, особенно в промышленных масштабах.

Система предварительной подготовки:

Система предварительной подготовки в процессе порошковой покраски включает в себя этапы очистки и подготовки поверхности изделий перед нанесением порошка. Этот этап имеет решающее значение для обеспечения адгезии порошка и повышения долговечности покрытия.

Система предварительной подготовки может включать в себя механическую очистку, удаление жиров, масел, окислов, а также химическую обработку для создания оптимальной поверхности для прилипания порошка. Часто применяются методы, такие как пескоструйная обработка, химическое травление или многокомпонентные системы подготовки поверхности.

Качественная система предварительной подготовки играет важную роль в обеспечении высокого качества покрытия, предотвращая отслоение порошка и обеспечивая долговечность покрытых изделий.

Роботизированный манипулятор:

Роботизированный манипулятор в системе порошковой покраски представляет собой автоматизированное устройство, оборудованное манипуляционным механизмом и программным обеспечением для выполнения различных операций в процессе покраски.

Эти манипуляторы могут выполнять задачи, такие как точное и повторяемое нанесение порошка, перемещение изделий вдоль линии, а также поддержание определенного положения и угла для обеспечения равномерного покрытия. Роботизированные манипуляторы обладают высокой степенью гибкости и точности.

Применение роботизированных манипуляторов в системе порошковой покраски улучшает эффективность производственных процессов, обеспечивает высокую точность нанесения порошка и сокращает время цикла, что в итоге положительно влияет на качество покрытия.

Вибросито:

В системе порошковой покраски вибросито представляет собой устройство, используемое для разделения и просеивания порошкового материала перед его нанесением. Это важное оборудование, обеспечивающее однородность и качество порошкового покрытия.

В процессе работы вибросито использует вибрацию для просеивания порошка через сетку определенного размера, удаляя агломераты и крупные частицы. Это помогает предотвратить засорение распылителя и обеспечивает равномерное распределение мелких частиц порошка.

Использование вибросита в системе порошковой покраски повышает эффективность процесса, уменьшает риск дефектов покрытия и обеспечивает более точное и качественное нанесение порошка.

Теплообменник в печи:

Теплообменник в печи для полимеризации в системе порошковой покраски играет ключевую роль в обеспечении оптимальных условий термической обработки порошкового покрытия.

Этот компонент отвечает за передачу тепла из нагревательных элементов внутри печи на поверхность изделий, позволяя полимеризоваться порошку. Оптимальный теплообмен существенен для равномерной и эффективной полимеризации порошка, что влияет на его механические и химические свойства.

Теплообменники обычно имеют конструкцию, обеспечивающую равномерное распределение тепла по всей камере печи. Контроль температуры и эффективность теплообмена содействуют получению стабильных и высококачественных покрытий.

Термопара:

Термопара в системе порошковой покраски представляет собой датчик температуры, используемый для измерения и контроля температурных параметров в различных частях процесса, включая печь для полимеризации.

Этот устройство состоит из двух разнородных металлов, соединенных в одном конце. При изменении температуры в этом соединении возникает термоэлектрическая разность потенциалов, которая может быть измерена. Термопары широко используются для контроля температур в различных зонах печей, обеспечивая точность процесса полимеризации.

Точное измерение температуры с помощью термопар позволяет поддерживать оптимальные условия для полимеризации порошка, обеспечивая высокое качество и стабильность покрытия.

Инфракрасный обогреватель:

Инфракрасные обогреватели в системе порошковой покраски представляют собой устройства, использующие инфракрасное излучение для нагрева поверхностей изделий перед нанесением порошкового материала или для дополнительной активации порошка до этапа полимеризации.

Эти обогреватели эффективны за счет того, что они передают тепло напрямую объекту, минуя нагрев воздуха вокруг. Инфракрасные обогреватели могут быть использованы в различных этапах процесса, таких как предварительная подготовка поверхности или активация порошка перед входом в печь для полимеризации.

Использование инфракрасных обогревателей способствует более эффективному и экономичному процессу с высокой степенью контроля температуры, что важно для обеспечения качественного покрытия.

Контрольно-измерительные приборы (КИП):

Контрольно-измерительные приборы (КИП) в системе порошковой покраски включают различные инструменты и устройства для измерения параметров процесса, таких как температура, давление, толщина покрытия, и другие характеристики.

Эти приборы играют ключевую роль в обеспечении стабильности и качества производственного процесса. Например, измерение толщины покрытия позволяет поддерживать заданные параметры и предотвращать дефекты, а контроль температуры обеспечивает оптимальные условия для полимеризации порошка.

Использование КИП в системе порошковой покраски обеспечивает точное и эффективное управление процессом, что важно для достижения высокого качества покрытий и оптимизации производственной эффективности.

Система очистки воздуха:

Система очистки воздуха в системе порошковой покраски играет важную роль в обеспечении чистоты окружающей среды и предотвращении выбросов загрязняющих веществ в атмосферу.

Эта система включает в себя фильтры и другие устройства для удаления избыточных частиц порошка, дыма, газов и других вредных веществ, которые могут образоваться в процессе порошковой покраски. Эффективная система очистки воздуха снижает воздействие производственных процессов на окружающую среду и создает более безопасное рабочее пространство.

Соблюдение экологических стандартов и поддержание чистоты воздуха важны для устойчивости производственных практик и соблюдения нормативов по охране окружающей среды.

Электростатический аппарат:

Электростатический аппарат в системе порошковой покраски — это устройство, используемое для придания порошковым частицам электростатического заряда перед их нанесением на поверхность изделий.

Принцип работы основан на привлечении заряженных порошков к заземленной поверхности изделия. Это обеспечивает равномерное и эффективное распределение порошка даже по сложным формам. Электростатическая зарядка также способствует преодолению проблемы «Фарфорового эффекта», когда порошок стремится скапливаться на кромках изделий.

Использование электростатического аппарата повышает эффективность процесса покраски, обеспечивает высокую адгезию порошка и способствует формированию равномерного и прочного покрытия

Реактивный порошок:

Реактивный порошок в системе порошковой покраски представляет собой порошкообразный материал, который подвергается химическим изменениям в процессе полимеризации. Этот тип порошка обладает особенностью активного отклика на процесс полимеризации, что способствует получению высококачественного и прочного покрытия.

Реактивные порошки часто применяются в случаях, когда требуется особая стойкость к воздействию химически агрессивных сред, ультрафиолетовому излучению или высоким температурам. Они обеспечивают дополнительные свойства, такие как улучшенная адгезия, твердость или устойчивость к царапинам.

Выбор реактивного порошка зависит от конкретных требований к покрытию и характеристик изделий, что позволяет достичь оптимальных результатов в различных условиях эксплуатации.

Электрокатализ:

Электрокатализ в системе порошковой покраски представляет собой процесс, при котором электрический ток используется для активации катализаторов в порошковом материале, ускоряя химическую реакцию полимеризации.

Этот метод обеспечивает более быструю и более равномерную полимеризацию порошка при более низких температурах, что может быть важным для термочувствительных материалов. Электрокатализ также может способствовать формированию более стойких и прочных покрытий.

Применение электрокатализа в порошковой покраске позволяет улучшить эффективность процесса, уменьшить энергопотребление и расширить возможности использования порошковых покрытий для различных материалов и изделий.

Жаропрочный порошок:

Жаропрочный порошок в системе порошковой покраски представляет собой порошкообразный материал, специально разработанный для создания покрытий, обладающих высокой стойкостью к высоким температурам.

Этот тип порошка часто используется для покраски поверхностей, подверженных воздействию высоких температур, таких как детали двигателей, выхлопные системы, печи и другие элементы, где стойкость к теплу играет ключевую роль. Жаропрочные порошковые покрытия могут сохранять свою интегритет и эстетический вид при экстремальных условиях эксплуатации.

Применение жаропрочных порошков расширяет возможности порошковой покраски для областей с повышенными температурами, обеспечивая долговечность и стойкость покрытий.

Термостойкость порошка:

Термостойкость порошка в системе порошковой покраски отражает способность порошкового покрытия сохранять свои характеристики и эстетический вид при высоких температурах в процессе полимеризации.

Этот параметр особенно важен для приложений, где изделия подвергаются воздействию высоких температур, таких как автомобильные детали, трубы выхлопных систем, или части промышленных оборудований. Термостойкость порошка обеспечивает устойчивость к деформации, изменению цвета и другим негативным эффектам, которые могли бы возникнуть при высоких температурах.

Правильный выбор порошка с учетом его термостойкости важен для обеспечения долговечности и качества покрытий в условиях повышенных температур.

Камера полимеризации:

Камера полимеризации в системе порошковой покраски представляет собой закрытое пространство, внутри которого осуществляется процесс термической обработки для полимеризации порошкового покрытия.

Этот элемент оборудования играет ключевую роль в создании оптимальных условий для химических реакций полимеризации порошка. Камеры полимеризации обычно обеспечивают контроль температуры, влажности и времени выдержки, что влияет на качество, прочность и внешний вид окончательного покрытия.

Эффективная камера полимеризации существенна для достижения однородности и стабильности покрытий, а также для соблюдения технологических требований конкретных порошковых материалов.

Пневматическая система подачи порошка:

Пневматическая система подачи порошка в системе порошковой покраски отвечает за транспортировку порошкового материала от резервуара или бункера к распылителю, где осуществляется нанесение на поверхность изделий.

Эта система использует сжатый воздух для создания потока, который перемещает порошок через трубопроводы и шланги. Контроль давления и расхода воздуха важен для точного и равномерного распределения порошка.

Эффективная пневматическая система обеспечивает стабильную подачу порошка, минимизируя потери и обеспечивая высокую производительность процесса покраски.

Система фильтрации для порошковой покраски:

Система фильтрации в системе порошковой покраски играет важную роль в улавливании и устранении избыточных порошковых частиц из воздушного потока во время процесса нанесения.

Фильтры часто устанавливаются в различных частях системы, включая вентиляционные системы, оборудование для подачи порошка, и системы рециркуляции. Они предотвращают попадание излишков порошка в окружающую среду и обеспечивают чистоту воздуха в производственном помещении.

Система фильтрации важна для соблюдения стандартов безопасности, обеспечивает качественное покрытие изделий и содействует эффективному функционированию порошковой покраски в целом.

Каскадные фильтры для порошковой покраски:

Каскадные фильтры в системе порошковой покраски представляют собой последовательность фильтров различной степени тонкости, которые используются для поэтапной очистки воздуха от порошковых частиц.

Эти фильтры улавливают разные размеры частиц, начиная от крупных агломератов до мельчайших частиц порошка. Каскадная система фильтрации обеспечивает более эффективное удаление порошка, что способствует предотвращению загрязнения окружающей среды и обеспечивает высокую степень чистоты в производственной среде.

Использование каскадных фильтров является важным аспектом обеспечения экологической устойчивости и соблюдения стандартов по безопасности в порошковой покраске.

Многоступенчатая система подготовки поверхности:

Многоступенчатая система подготовки поверхности в системе порошковой покраски включает в себя несколько этапов механической и химической обработки поверхности перед нанесением порошка.

Этапы могут включать в себя механическую очистку, такую как пескоструйная обработка, химическое травление для удаления окислов, а также нанесение химических преобразователей для создания оптимальной поверхности для адгезии порошка. Многоступенчатый подход обеспечивает более глубокую и эффективную подготовку поверхности, что способствует прочному и равномерному нанесению порошкового покрытия.

Эта система повышает адгезию порошка, устойчивость к коррозии и общую долговечность покрытия.

Термоустойчивые материалы для подвески:

Термоустойчивые материалы для подвески в системе порошковой покраски представляют собой специальные компоненты или устройства, используемые для поддержания изделий внутри печи во время процесса полимеризации.

Эти материалы должны выдерживать высокие температуры печи без деформации или выделения вредных веществ, которые могли бы повлиять на качество покрытия. Обычно это могут быть специальные подвесы, стойки или крепления, изготовленные из термостойких материалов, способных выдерживать требуемые температурные условия.

Использование термоустойчивых материалов для подвески существенно для обеспечения стабильности изделий во время полимеризации и предотвращения потенциальных дефектов в порошковом покрытии.

Автоматизированная система контроля качества:

Автоматизированная система контроля качества в системе порошковой покраски включает в себя использование современных технологий и датчиков для непрерывного мониторинга различных параметров производственного процесса.

Эта система может включать в себя автоматическое измерение толщины покрытия, определение цвета, обнаружение дефектов и другие параметры. Использование автоматизированной системы контроля качества позволяет обеспечивать высокую степень точности, своевременно выявлять аномалии и предотвращать производственные ошибки.

Такие системы способствуют повышению эффективности, снижению потерь и обеспечивают стабильное качество порошкового покрытия.

Электронноуправляемый распылитель:

Электронноуправляемый распылитель в системе порошковой покраски представляет собой устройство, которое использует современные электронные технологии для точного контроля нанесения порошкового материала на поверхность изделий.

Этот распылитель оснащен электронными системами регулировки давления и расхода порошка, что позволяет точно настраивать параметры в зависимости от требований конкретного производственного процесса. Такой подход улучшает равномерность покрытия, снижает потери материала и обеспечивает более эффективное использование порошка.

Использование электронноуправляемых распылителей повышает точность и контроль в процессе нанесения порошкового покрытия, что важно для достижения высокого качества покрытий.

Инфракрасная термография:

Инфракрасная термография в системе порошковой покраски представляет собой метод, основанный на измерении инфракрасного излучения, который используется для визуализации и контроля температурных параметров в процессе полимеризации порошкового покрытия.

Эта технология позволяет точно измерять температуры на поверхности изделий в реальном времени. Применение инфракрасной термографии может помочь выявить неравномерности температурного распределения, что важно для обеспечения однородной полимеризации порошка.

Использование этого метода контроля помогает предотвращать дефекты, связанные с неравномерностью температуры, и обеспечивает высокое качество и стабильность порошковых покрытий.

Двухкомпонентные порошковые покрытия:

Двухкомпонентные порошковые покрытия в системе порошковой покраски представляют собой смесь двух отдельных компонентов – основного порошка и отверждающего агента. Эти компоненты смешиваются в процессе нанесения перед полимеризацией.

Этот метод позволяет управлять скоростью полимеризации и обеспечивает возможность контролировать различные характеристики покрытия, такие как твердость, стойкость к химическим воздействиям и другие. Двухкомпонентные системы часто применяются, когда требуются повышенные свойства покрытия, которые не могут быть достигнуты однокомпонентными порошками.

Использование двухкомпонентных порошковых покрытий дает больше гибкости в настройке характеристик покрытия в зависимости от конкретных требований и условий эксплуатации.

Система рециркуляции порошка:

Система рециркуляции порошка в системе порошковой покраски представляет собой механизм, который собирает излишний порошок, не использованный при нанесении на поверхность изделий, и направляет его обратно в систему подачи для повторного использования.

Этот процесс помогает уменьшить потери порошка, экономит материал и снижает воздействие на окружающую среду. Системы рециркуляции также способствуют более эффективному использованию порошка, что важно с точки зрения экономии ресурсов и снижения затрат.

Внедрение системы рециркуляции порошка является важным шагом в направлении более устойчивых и эффективных методов порошковой покраски.

Индукционный обогрев поверхности:

Индукционный обогрев поверхности в системе порошковой покраски представляет собой метод применения электромагнитного поля для нагрева поверхности изделий перед нанесением порошкового покрытия.

Этот процесс обеспечивает точный и равномерный прогрев материала, что способствует лучшей адгезии порошка к поверхности. Индукционный обогрев является эффективным средством предварительной обработки, особенно для материалов с высокой теплопроводностью, где традиционные методы могут быть менее эффективными.

Применение индукционного обогрева поверхности улучшает качество покрытия, способствует экономии энергии и повышает эффективность порошковой покраски.

Повышенное давление в системе распыления порошка:

Повышенное давление в системе распыления порошка относится к использованию дополнительного давления для равномерного распыления порошка на поверхность изделий в процессе порошковой покраски.

Этот метод способствует более интенсивному и равномерному покрытию, особенно на сложных или выпуклых поверхностях. Повышенное давление может быть регулируемым параметром, что позволяет адаптировать процесс к различным формам и размерам изделий.

Использование повышенного давления в системе распыления помогает достичь более высокой точности нанесения порошка и обеспечивает качественное и эффективное покрытие.

Ультрафиолетовая полимеризация:

Ультрафиолетовая полимеризация в системе порошковой покраски — это метод, при котором используется ультрафиолетовое излучение для активации химических реакций полимеризации порошкового покрытия.

Этот процесс позволяет достичь более быстрой полимеризации по сравнению с традиционными методами, такими как термическая полимеризация. Ультрафиолетовая технология часто применяется в случаях, когда требуется высокая степень точности, управления процессом и сокращение времени полимеризации.

Использование ультрафиолетовой полимеризации в порошковой покраске может быть особенно полезным в чувствительных к теплу производственных средах и позволяет снизить энергозатраты.

Поверхностная активация металла:

Поверхностная активация металла в системе порошковой покраски относится к применению химических процессов или обработок для изменения поверхностных свойств металлической поверхности перед нанесением порошкового покрытия.

Этот процесс может включать в себя промывку, пескоструйную обработку или применение химических агентов для удаления окислов, жиров или других загрязнений, а также для создания более приемлемой поверхности для адгезии порошка.

Поверхностная активация металла играет важную роль в обеспечении прочного сцепления между металлической поверхностью и порошковым покрытием, что в конечном итоге влияет на качество и стойкость покрытия.

Пневматический контроль нанесения порошка:

Пневматический контроль нанесения порошка в системе порошковой покраски относится к использованию сжатого воздуха для мониторинга и регулировки равномерности распределения порошка в процессе нанесения.

Системы пневматического контроля могут включать в себя датчики давления воздуха, расположенные в различных частях системы подачи порошка. Эти датчики позволяют автоматически регулировать давление воздуха, управляя равномерностью распределения порошка и предотвращая возможные дефекты.

Пневматический контроль является важным элементом для обеспечения стабильности процесса нанесения порошкового покрытия и получения высококачественных результатов.

Контроль толщины порошкового слоя:

Контроль толщины порошкового слоя в системе порошковой покраски представляет собой процесс измерения и регулировки толщины порошкового покрытия на поверхности изделий.

Этот контроль может осуществляться с использованием различных методов, таких как бесконтактные измерения с использованием лазерных или оптических датчиков, или контактные методы с применением микрометров и других инструментов. Регулярный и точный контроль толщины покрытия важен для обеспечения соответствия требованиям и предотвращения дефектов, связанных с недостаточной или избыточной толщиной порошка.

Такой контроль гарантирует, что порошковое покрытие соответствует спецификациям, обеспечивает долговечность и эстетичность изделий.

Пигментация порошкового материала:

Пигментация порошкового материала в системе порошковой покраски относится к процессу добавления пигментов или красителей в порошковую смесь перед нанесением на поверхность изделий.

Этот процесс дает возможность придавать порошковым покрытиям различные цвета, оттенки и эффекты. Пигменты не только определяют внешний вид, но также могут влиять на химические и физические свойства покрытия, такие как стойкость к ультрафиолету или химической коррозии.

Тщательный контроль пигментации важен для обеспечения консистентности цвета и свойств покрытий, что является важным аспектом в процессе порошковой покраски.

Электростатическое нанесение порошка:

Электростатическое нанесение порошка в системе порошковой покраски использует принцип электростатики для создания электрического заряда на порошковых частицах, что облегчает их притягивание к заземленной поверхности изделия.

В этом процессе порошок распыляется с использованием электростатического распылителя, и заряженные частицы эффективно прилипают к поверхности изделия. Электростатическое нанесение обеспечивает более равномерное распределение порошка, уменьшает потери материала и способствует повышенной эффективности покрытия.

Этот метод также позволяет легко покрывать сложные формы и улучшает адгезию порошкового покрытия.

Электростатическая покраска ворсовой поверхности:

Электростатическая покраска ворсовой поверхности в системе порошковой покраски представляет собой метод, при котором электростатический заряд применяется для нанесения порошкового покрытия на материалы с ворсовой или текстильной структурой.

Этот процесс требует особых технических решений, чтобы эффективно обеспечить равномерное распределение порошка по ворсам. Электростатическая технология позволяет порошку проникать внутрь ворсовой структуры, обеспечивая полное и качественное покрытие.

Электростатическая покраска ворсовой поверхности находит применение в текстильной промышленности и других отраслях, где важно сохранить или улучшить текстурные характеристики материалов.

Применение термостойких пигментов:

Применение термостойких пигментов в системе порошковой покраски относится к использованию специальных красителей, которые обладают стойкостью к высоким температурам.

Такие пигменты подходят для процессов, включающих термическую обработку, например, полимеризацию порошкового покрытия в печи. Они сохраняют свой цвет и стойкость к теплу, что важно для достижения устойчивого и стойкого к высоким температурам цветового эффекта на поверхности изделий.

Применение термостойких пигментов расширяет возможности цветового дизайна в порошковой покраске, особенно там, где необходимо устойчивое покрытие при высоких температурах.

Маскировка и маскирующие материалы:

Маскировка в системе порошковой покраски включает использование специальных материалов или техник, чтобы защитить определенные области поверхности изделий от нанесения порошкового покрытия.

Маскирующие материалы могут включать в себя красящие ленты, клеевые компаунды, термостойкие покрытия и другие средства, созданные для выдерживания процессов покраски и полимеризации. Маскировка позволяет создавать многотоновые и многоматериальные изделия, где разные области могут иметь разные цвета или текстуры.

Профессиональная маскировка важна для обеспечения точности и качества порошковой покраски в случаях, когда необходимо сохранить определенные участки поверхности от покрытия.

Применение антикоррозийных преобразователей:

Применение антикоррозийных преобразователей в системе порошковой покраски представляет собой использование химических веществ, которые образуют защитный слой на металлической поверхности для предотвращения коррозии.

Эти преобразователи часто содержат соединения, такие как хроматы или фосфаты, которые реагируют с металлической поверхностью, создавая устойчивый слой. Применение антикоррозийных преобразователей важно перед нанесением порошкового покрытия, так как они повышают стойкость к коррозии и обеспечивают более долгий срок службы металлических изделий.

Этот этап подготовки поверхности является ключевым в обеспечении долговечности и качества порошкового покрытия на металлических материалах.

Роботизированная система нанесения порошка:

Роботизированная система нанесения порошка в системе порошковой покраски включает в себя использование промышленных роботов для автоматизированного процесса нанесения порошкового покрытия на поверхность изделий.

Эти роботы оснащены специальными распылителями и системами управления, позволяющими точно и равномерно наносить порошок на изделия. Роботизированные системы обеспечивают высокую степень автоматизации, что улучшает эффективность производства, снижает ошибки и обеспечивает консистентность качества покрытия.

Использование роботизированных систем нанесения порошка повышает производительность и точность, что особенно важно в современных производственных условиях.

Контроль влажности в помещении для порошковой покраски:

Контроль влажности в помещении для порошковой покраски включает в себя управление уровнем влажности в воздухе в производственном пространстве, где осуществляется нанесение и полимеризация порошкового покрытия.

Стабильный уровень влажности важен для обеспечения качественного процесса порошковой покраски. Высокая влажность может привести к проблемам с адгезией порошка, созданию дефектов и плохой стойкости покрытия. С другой стороны, низкая влажность может вызвать электростатические заряды и усложнить контроль нанесения порошка.

Контроль влажности способствует стабильности производственного процесса и обеспечивает высокое качество порошковой покраски.

Применение инфракрасных обогревателей в печи полимеризации:

Применение инфракрасных обогревателей в печи полимеризации в системе порошковой покраски представляет собой использование инфракрасного излучения для эффективного нагрева поверхности порошкового покрытия.

Инфракрасные обогреватели создают тепловое излучение, которое проникает в глубину порошкового слоя, активируя полимеризацию и обеспечивая равномерное твердение покрытия. Этот метод обогрева более эффективен и экономичен по сравнению с традиционными методами, такими как конвективный обогрев.

Применение инфракрасных обогревателей в печи полимеризации повышает энергоэффективность процесса и обеспечивает высокое качество полимеризации порошкового покрытия.