Установка для нанесения порошковой краски — это комплекс оборудования, используемый для нанесения порошковой краски на изделия. Установка состоит из следующих основных компонентов:

- Камера нанесения порошковой краски. Камера нанесения порошковой краски — это закрытое пространство, в котором распыляется порошковая краска. Камера должна быть герметичной, чтобы предотвратить утечку порошковой краски.

- Система подачи порошковой краски. Система подачи порошковой краски подает порошковую краску в электростатический пистолет.

- Электростатический пистолет. Электростатический пистолет создает электрический заряд на частицах порошковой краски. Частицы порошковой краски притягиваются к заземленному изделию, образуя покрытие.

- Система сбора порошковой краски. Система сбора порошковой краски собирает излишки порошковой краски, которые не попали на изделие.

- Печь полимеризации. Печь полимеризации нагревает изделие до температуры, при которой порошковая краска плавится и затвердевает.

Установка для Напыления Порошковой Краски

Установка для нанесения порошковой краски — это комплекс оборудования, используемый для нанесения порошковой краски на изделия. Установка состоит из следующих основных компонентов:

- Камера нанесения порошковой краски. Камера нанесения порошковой краски — это закрытое пространство, в котором распыляется порошковая краска. Камера должна быть герметичной, чтобы предотвратить утечку порошковой краски.

- Система подачи порошковой краски. Система подачи порошковой краски подает порошковую краску в электростатический пистолет.

- Электростатический пистолет. Электростатический пистолет создает электрический заряд на частицах порошковой краски. Частицы порошковой краски притягиваются к заземленному изделию, образуя покрытие.

- Система сбора порошковой краски. Система сбора порошковой краски собирает излишки порошковой краски, которые не попали на изделие.

- Печь полимеризации. Печь полимеризации нагревает изделие до температуры, при которой порошковая краска плавится и затвердевает.

Процесс нанесения порошковой краски состоит из следующих этапов:

- Подготовка изделия. Изделие необходимо очистить от загрязнений и жира.

- Нанесение порошковой краски. Порошковая краска распыляется на изделие с помощью электростатического пистолета.

- Сушка порошковой краски. Изделие помещается в печь полимеризации для нагревания до температуры, при которой порошковая краска плавится и затвердевает.

Порошковая покраска — это эффективный и долговечный способ нанесения покрытия на изделия. Порошковая краска обеспечивает высокую стойкость к внешним воздействиям, таким как ультрафиолетовое излучение, влага и перепады температур.

- Напыление: Напыление является важным этапом процесса нанесения порошковой краски на поверхность. Этот метод основан на использовании электростатической силы для равномерного распределения порошковых частиц. Процесс начинается с подачи порошковой краски в специальный распылитель, где она заряжается электрически. Затем заряженные частицы притягиваются к электростатически заземленной поверхности, создавая равномерное и прочное покрытие.Напыление является эффективным методом благодаря высокой степени автоматизации и отличной равномерности покрытия. Электростатическая технология позволяет уменьшить количество отходов порошка, что повышает экономическую эффективность процесса. Однако важно учесть правильную подготовку поверхности и настройку оборудования для достижения оптимальных результатов напыления.В процессе напыления порошковой краски обеспечивается хорошая адгезия к поверхности, что создает прочное и стойкое покрытие. Этот метод нашел широкое применение в различных отраслях, таких как производство металлоконструкций, автомобильная промышленность и даже в декоративных целях.Напыление – это технологический процесс, требующий внимания к деталям, начиная от выбора подходящей порошковой краски и заканчивая правильной регулировкой параметров напылительного оборудования. Это обеспечивает высокую степень качества и долговечность покрытия, делая напыление важным звеном в процессе порошковой окраски.

- Порошковая краска: Порошковая краска представляет собой современный и эффективный метод окраски поверхностей, который заменяет традиционные жидкие краски. Этот материал представляет собой твердые частицы, которые в процессе нанесения образуют плотное и равномерное покрытие.Важной особенностью порошковой краски является ее электростатическая природа. Перед нанесением порошок электростатически заряжается, что обеспечивает его привлечение и равномерное распределение на поверхности изделия. Это создает высокоустойчивое и стойкое к внешним воздействиям покрытие.Порошковые краски могут быть различного химического состава, включая эпоксидные, полиэфирные, полиуретановые и другие. Каждый тип порошковой краски обладает уникальными свойствами, такими как устойчивость к высоким температурам, химическая стойкость, и способность сохранять цвет и блеск на протяжении длительного времени.Процесс нанесения порошковой краски включает несколько этапов, начиная с подготовки поверхности и заканчивая термической полимеризацией. Это обеспечивает высокую адгезию и прочность покрытия. Порошковая краска широко применяется в промышленности, включая автомобильное производство, строительство, и производство металлических изделий.В сравнении с жидкими красками, порошковая краска более экологически безопасна, поскольку не содержит растворителей и летучих органических соединений. Это делает ее предпочтительным выбором с точки зрения эффективности и экологической устойчивости в современной промышленности.

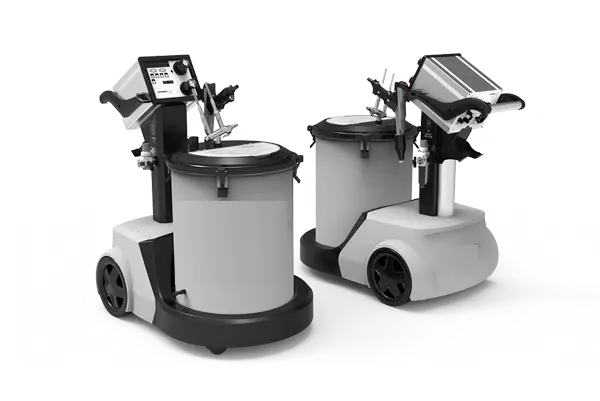

- Установка для напыления порошковой краски: Установка для напыления порошковой краски представляет собой комплексное оборудование, разработанное для эффективного и точного применения порошковых покрытий на различные поверхности. Эта система включает в себя несколько ключевых компонентов, обеспечивающих высокую автоматизацию и качество процесса.В первую очередь, установка включает порошковую камеру, где осуществляется зарядка порошковой краски и подготовка частиц к нанесению. Электростатическая система встроенная в установку играет ключевую роль в обеспечении эффективного распределения заряженных порошковых частиц на поверхности.Электростатический пистолет является важной частью установки, отвечая за точное напыление порошка на объект. Регулировка параметров пистолета, таких как расход порошка и форма облака, играет решающую роль в создании качественного покрытия.Дополнительно, система включает пневматический транспортер для перемещения изделий внутри установки. Это обеспечивает непрерывный процесс и устраняет необходимость ручной подачи деталей. Контроль толщины покрытия и равномерность распределения порошка осуществляется с использованием современных систем автоматизированного контроля.Эксплуатация установки также требует систем фильтрации воздуха для поддержания чистоты внутри камеры и предотвращения возможных дефектов из-за загрязнений. Важно учесть также эффективное использование воздушного компрессора, который обеспечивает подачу сжатого воздуха для работы пневматических систем.Установка для напыления порошковой краски представляет собой слаженную систему, где каждый компонент играет свою важную роль в обеспечении качественного и экономичного процесса окраски.

- Электростатическое напыление: Электростатическое напыление представляет собой ключевую технологию в процессе порошковой окраски, основанную на использовании электростатической зарядки порошковых частиц. Этот метод обеспечивает высокую эффективность и равномерность нанесения краски на поверхность изделия.В электростатическом напылении порошковые частицы, выходя из распылителя, заряжаются электрически. Заряженные частицы подвергаются электростатической силе, которая приводит к их притяжению к нейтральной или заземленной поверхности. Это обеспечивает равномерное распределение порошка даже в труднодоступных местах и углах.Преимущества электростатического напыления включают уменьшение расхода порошка благодаря лучшей адгезии к поверхности. Эта технология также позволяет достигнуть более высокой толщины покрытия, что обеспечивает повышенную стойкость к воздействию окружающей среды и механическим воздействиям.Однако важно правильно настраивать параметры системы электростатического напыления, такие как напряжение и ток, чтобы избежать возможных проблем, таких как переразрядка или недостаточная зарядка частиц. Также следует учесть электростатическую зарядку оборудования и эффективность заземления для обеспечения безопасности и стабильности процесса.В целом, электростатическое напыление является ключевым элементом порошковой окраски, обеспечивая высокую эффективность, экономичность и качество окончательного покрытия.

- Пневматический распылитель: Пневматический распылитель представляет собой важное устройство в системе установки для напыления порошковой краски, отвечающее за равномерное распределение заряженных порошковых частиц на поверхности обрабатываемого объекта.Этот распылитель использует подачу сжатого воздуха для разбрызгивания порошковой краски, создавая облако мелких частиц. Важным элементом является регулируемый распылитель, который определяет ширину и интенсивность потока порошка. Это позволяет адаптировать распыление к различным формам и размерам деталей.Пневматические распылители обладают высокой точностью и контролем над процессом нанесения порошковой краски, что важно для достижения равномерного и качественного покрытия. Они также обеспечивают высокий уровень автоматизации, что улучшает производительность и снижает ручной труд.Важным аспектом пневматического распылителя является его совместимость с различными типами порошковой краски. Разные составы порошков требуют индивидуальных параметров распыления для оптимальных результатов. Это включает в себя управление давлением воздуха, расходом порошка и шириной вихревого потока.Современные технологии также предусматривают возможность быстрой замены распылителей для адаптации к разным задачам окраски. Это обеспечивает гибкость и эффективность работы установки, делая пневматический распылитель ключевым элементом в процессе напыления порошковой краски.

- Подготовка поверхности: Подготовка поверхности играет важную роль в успешной реализации процесса напыления порошковой краски, определяя адгезию и долговечность покрытия. Этот этап включает в себя ряд технических процедур, начиная от очистки поверхности от загрязнений и окончания созданием подходящего для адгезии.Важным шагом является удаление масел, жиров, ржавчины и других загрязнений с поверхности. Это может включать в себя применение химических растворов, механическую очистку, или даже фосфатирование для улучшения адгезии и защиты от коррозии.Механическая подготовка поверхности может включать в себя шлифовку или струйную обработку для удаления окислов, неровностей и старого покрытия. Это не только обеспечивает более высокую адгезию порошковой краски, но также способствует получению гладкой и качественной поверхности.Окончательным этапом подготовки может быть применение химических агентов, повышающих адгезию, и создание профиля поверхности для обеспечения оптимального сцепления порошковой краски. Этот этап важен для предотвращения отслоения покрытия и повышения его долговечности.Подготовка поверхности тесно связана с качеством и долговечностью окончательного покрытия. Недостаточная подготовка может привести к проблемам, таким как отслоение краски, появление пузырей или неравномерность покрытия. Поэтому этот этап требует внимания к деталям и соблюдения технических требований для достижения оптимальных результатов в процессе напыления порошковой краски.

- Электростатический пистолет: Электростатический пистолет является ключевым компонентом в установке для напыления порошковой краски, обеспечивая точное и равномерное нанесение заряженных порошковых частиц на поверхность обрабатываемого объекта.Этот инструмент работает на принципе электростатической зарядки порошка, который проходит через пистолет перед тем, как попасть на поверхность. Электростатическая сила притягивает заряженные частицы к поверхности объекта, создавая равномерное и прочное покрытие.Электростатические пистолеты обладают регулируемыми параметрами, такими как напряжение и ток, что позволяет адаптировать их к различным типам порошков и поверхностям. Это важно для обеспечения оптимальной эффективности и качества процесса напыления.Примечательно, что электростатические пистолеты могут иметь разные насадки, позволяющие регулировать форму и ширину распыленного потока порошка. Это обеспечивает возможность адаптации к различным формам и размерам деталей, улучшая точность и эффективность работы.Для обеспечения стабильной и эффективной работы, важно регулярно обслуживать электростатический пистолет, очищать его от излишков порошка и следить за состоянием распылительных насадок. Такие меры поддерживают высокую производительность и долговечность оборудования.В целом, электростатический пистолет является критическим элементом в системе напыления порошковой краски, определяющим точность, равномерность и качество окончательного покрытия.

- Термостойкость порошковой краски: Термостойкость порошковой краски представляет собой важный технический параметр, определяющий способность покрытия сохранять свои физические и химические свойства при высоких температурах. Это свойство играет особенно важную роль в случаях, когда объекты, покрытые порошковой краской, подвергаются высоким температурным воздействиям.Порошковые краски обладают различной степенью термостойкости в зависимости от их химического состава. Например, эпоксидные порошковые краски, благодаря своей химической структуре, обычно обеспечивают высокую термостойкость, что позволяет им использоваться в условиях повышенных температур, таких как процессы полимеризации или эксплуатация в высокотемпературных средах.Определение оптимальных показателей термостойкости для конкретного применения важно для предотвращения деформации, отслоения или других дефектов покрытия при экспозиции высоким температурам. Поэтому при выборе порошковой краски необходимо учитывать температурные условия, которым будет подвергаться покрытый объект.Процесс термополимеризации порошковой краски, включающий нагрев объекта после нанесения краски, также влияет на термостойкость. Правильная регулировка параметров этого процесса с учетом характеристик конкретной порошковой краски и требований к температурной стойкости обеспечивает оптимальное качество и долговечность покрытия.Таким образом, термостойкость порошковой краски является фундаментальным аспектом, который следует учитывать в процессе выбора, подготовки и нанесения покрытия, особенно в условиях, где объекты подвергаются высоким температурам.

- Предварительная очистка: Предварительная очистка является неотъемлемым этапом в процессе напыления порошковой краски и играет ключевую роль в обеспечении качественного и долговечного покрытия. Этот этап включает в себя ряд технических операций, направленных на удаление различных загрязнений с поверхности объекта перед применением порошковой краски.Основной задачей предварительной очистки является удаление масел, грязи, окислов, ржавчины и других загрязнений, которые могут повлиять на адгезию порошка к поверхности. Это может включать в себя использование специальных химических растворов, щеток, струйной очистки или даже абразивной обработки в зависимости от характеристик материала и типа загрязнений.Важным аспектом предварительной очистки является также удаление остатков предыдущих покрытий, если они присутствуют. Это обеспечивает однородность и стабильность нового покрытия, предотвращая возможные дефекты, такие как отслоение или несоответствие цвета.Применение фосфатирования на этапе предварительной очистки может быть необходимым для улучшения адгезии порошковой краски и защиты от коррозии. Этот процесс создает защитный слой, улучшая взаимодействие металлической поверхности с порошковой краской.Качественная предварительная очистка является неотъемлемым условием для успешного проведения последующих этапов процесса напыления порошковой краски. Она обеспечивает оптимальные условия для прочного и стойкого покрытия, а также уменьшает вероятность возникновения дефектов, что важно для обеспечения качественного и эффективного процесса окраски.

- Пневматический транспортер: Пневматический транспортер является важным элементом в системе установки для напыления порошковой краски, обеспечивая эффективное перемещение объектов внутри установки без необходимости их ручной подачи.

Этот транспортер использует сжатый воздух для перемещения деталей от одной станции к другой в процессе окраски. Он может быть сконфигурирован для работы с различными типами деталей и предоставляет непрерывный поток для обеспечения высокой производительности.

Пневматические транспортеры особенно полезны в массовом производстве, где необходимо обрабатывать большое количество деталей. Они снижают трудозатраты, увеличивают эффективность и сокращают время цикла процесса.

Для обеспечения точности и надежности транспорта, важно правильно настраивать параметры системы, такие как давление воздуха и скорость передвижения транспортера. Это обеспечивает аккуратное перемещение деталей, минимизируя риск повреждений или потери качества.

Пневматический транспортер взаимодействует с другими ключевыми компонентами установки, обеспечивая плавный и безостановочный поток обрабатываемых объектов. Такая автоматизация улучшает общую эффективность процесса напыления порошковой краски, делая его более продуктивным и экономичным.

- Система фильтрации воздуха: Система фильтрации воздуха является важной частью установки для напыления порошковой краски, обеспечивая чистоту внутри рабочей зоны и предотвращая возможные дефекты покрытия, связанные с наличием загрязнений в воздухе.

Фильтрация воздуха включает в себя использование специальных фильтров, которые задерживают частицы пыли, масел, и других загрязнений, прежде чем воздух поступит в зону, где осуществляется напыление порошковой краски. Это важно для предотвращения попадания частиц в порошковое покрытие, что может привести к дефектам и неровностям.

Регулярная замена и обслуживание фильтров необходимо для поддержания эффективности системы фильтрации. Это предотвращает переполнение фильтров и обеспечивает постоянное качество воздуха в рабочей среде.

Система фильтрации также влияет на общую экологическую стойкость производственного процесса, уменьшая выбросы загрязнений в атмосферу. Это соответствует современным стандартам экологической ответственности и улучшает общую устойчивость производства.

Важным аспектом системы фильтрации является ее интеграция с другими компонентами установки, такими как пневматические системы и электростатические пистолеты, для обеспечения согласованной и эффективной работы процесса напыления порошковой краски.

- Контроль толщины покрытия: Контроль толщины покрытия представляет собой важный этап в процессе напыления порошковой краски, направленный на обеспечение однородности и соответствия толщины красочного слоя заданным требованиям. Этот контроль осуществляется с использованием специальных инструментов и технологий.

Для точного измерения толщины покрытия применяются приборы, такие как градуированные толщиномеры. Эти устройства позволяют операторам измерять толщину порошкового слоя на различных участках обрабатываемого объекта, что важно для предотвращения перекосов и обеспечения однородности покрытия.

Автоматизированные системы контроля толщины покрытия становятся все более распространенными, что повышает точность и скорость измерений. Эти системы могут предоставлять обратную связь в реальном времени и автоматически корректировать параметры процесса напыления для достижения оптимальной толщины.

Важно отметить, что контроль толщины покрытия имеет критическое значение для обеспечения соответствия стандартам качества и требованиям заказчиков. Недостаточное покрытие может привести к недостаточной защите поверхности, тогда как избыточное покрытие может вызвать проблемы, такие как отслоение или образование пузырей.

Таким образом, системы контроля толщины покрытия являются неотъемлемой частью современных установок для напыления порошковой краски, обеспечивая высокую точность и стабильность процесса окраски.

- Эффективное использование воздушного компрессора: Эффективное использование воздушного компрессора представляет собой важный аспект в системе установки для напыления порошковой краски, поскольку он обеспечивает необходимое давление сжатого воздуха для работы пневматических систем, включая распылители и транспортеры.

Оптимальная работа воздушного компрессора требует регулярного технического обслуживания, включая проверку на утечки воздуха, замену фильтров и смазку двигателя. Это не только продлевает срок службы оборудования, но и обеспечивает стабильное давление, необходимое для эффективной работы пневматических устройств.

Контроль давления воздуха также важен для предотвращения переразрядки или недостаточной зарядки электростатических пистолетов. Тщательная калибровка системы поддержания давления обеспечивает точность и стабильность процесса напыления, предотвращая дефекты покрытия.

Подбор правильного размера и типа воздушного компрессора соответственно требованиям установки играет ключевую роль в обеспечении эффективной работы. Разные установки могут требовать различного давления и объема сжатого воздуха, и поэтому важно выбирать оборудование, соответствующее конкретным потребностям.

Современные технологии также включают возможность использования переменных частот и автоматического управления давлением, что позволяет улучшить энергетическую эффективность и адаптироваться к изменяющимся требованиям процесса.

Таким образом, эффективное использование воздушного компрессора сопряжено с регулярным обслуживанием, правильным подбором и технологическими инновациями для обеспечения стабильного и энергоэффективного обеспечения сжатым воздухом для процесса напыления порошковой краски.

- Процесс полимеризации: Процесс полимеризации является заключительным этапом в процессе напыления порошковой краски, который обеспечивает образование прочного и стойкого покрытия на поверхности обрабатываемого объекта. Этот этап включает в себя термическую обработку, приводящую к химической реакции полимеризации порошкового материала.

Во время полимеризации, порошок, нанесенный на поверхность, подвергается воздействию высокой температуры. Это может быть достигнуто с использованием специальных печей или камер, обеспечивающих равномерное распределение тепла по всей поверхности. Температура и время полимеризации зависят от характеристик порошка и требований к конечному покрытию.

В процессе полимеризации происходит слияние порошковых частиц в единое твердое покрытие. Эта химическая реакция приводит к образованию высокомолекулярных структур, что обеспечивает прочность, стойкость к воздействию окружающей среды и устойчивость к механическим воздействиям.

Важным аспектом процесса полимеризации является точное следование рекомендациям производителя порошковой краски по температуре и времени обработки. Недостаточная полимеризация может привести к неустойчивости покрытия, тогда как избыточная температура может вызвать деформации или изменение цвета.

Эффективный контроль температуры в процессе полимеризации, а также учет особенностей материала и объекта, играют ключевую роль в обеспечении высокого качества окончательного покрытия. Правильно выполненный процесс полимеризации обеспечивает прочность, долговечность и эстетичность порошкового покрытия, делая его подходящим для различных применений.

- Контроль качества и финальная инспекция: Контроль качества и финальная инспекция представляют собой завершающий этап в процессе напыления порошковой краски, направленный на обеспечение соответствия окончательного покрытия установленным стандартам и требованиям заказчика.

В рамках контроля качества проводится внимательная проверка каждой детали на предмет соответствия толщины покрытия, отсутствия дефектов, равномерности цвета и других характеристик. Используются визуальные осмотры, измерения и другие технические методы для обеспечения высокого стандарта окончательного продукта.

Финальная инспекция также включает в себя проверку соблюдения всех предварительных этапов процесса, начиная с подготовки поверхности и заканчивая полимеризацией. Это важно для выявления и устранения возможных дефектов, которые могли возникнуть на предыдущих этапах.

Контроль качества может включать использование специализированных оборудований, таких как спектрофотометры для точного измерения цвета или толщиномеры для оценки толщины покрытия. Автоматизированные системы инспекции, оснащенные сенсорами и камерами, также широко применяются для быстрой и точной проверки.

Результаты контроля качества и финальной инспекции используются для принятия решения о допуске продукции или ее отклонении. При необходимости могут применяться корректирующие меры, чтобы устранить выявленные недостатки и обеспечить соответствие стандартам.

Обеспечение высокого уровня контроля качества и финальной инспекции является ключевым элементом в производственном процессе, обеспечивая надежность, долговечность и эстетичность окончательного изделия, а также удовлетворение требований заказчика.

- Обучение и квалификация персонала: Обучение и квалификация персонала играют важную роль в обеспечении эффективности и качества процесса напыления порошковой краски. Высококвалифицированный персонал способен правильно выполнять каждый этап производственного цикла, что приводит к повышению производительности и снижению вероятности дефектов.

Обучение сотрудников включает в себя ознакомление с технологическими процессами, безопасностью труда, правилами оборудования и применением химических веществ. Это важно для предотвращения производственных аварий, обеспечения безопасных условий труда и обеспечения соблюдения стандартов по экологии и безопасности.

Квалификация персонала также включает в себя овладение техническими навыками, связанными с настройкой и обслуживанием оборудования. Операторы должны быть знакомы с принципами работы пневматических систем, электростатических пистолетов, воздушных компрессоров и других ключевых компонентов установки.

Важной частью обучения является также освоение навыков контроля качества и умение распознавать дефекты на покрытии. Это помогает операторам оперативно выявлять и решать проблемы, обеспечивая стабильность и качество процесса.

Постоянное обучение и повышение квалификации персонала важны для усвоения новых технологических методов, инноваций и современных стандартов в области напыления порошковой краски. Это способствует повышению производительности, снижению затрат и обеспечивает адаптацию к изменяющимся требованиям рынка.

- Экологическая устойчивость процесса: Обеспечение экологической устойчивости процесса напыления порошковой краски является важным аспектом современного производства, ориентированного на уменьшение негативного воздействия на окружающую среду. Ряд мероприятий может быть реализован для минимизации экологического следа данного процесса:

- Возврат и переработка порошковой краски: Введение систем возврата и переработки порошковой краски позволяет сократить отходы и повторно использовать материалы. Это содействует уменьшению расходов и воздействия на окружающую среду.

- Использование экологически безопасных порошков: Выбор порошковой краски с низким содержанием VOC (органических соединений, способных испаряться) способствует снижению выбросов вредных веществ в атмосферу. Это поддерживает принципы устойчивого производства.

- Энергоэффективные технологии: Применение энергоэффективных систем, таких как умные системы управления температурой в печах или эффективные воздушные компрессоры, способствует снижению энергопотребления и выбросов парниковых газов.

- Водная безопасность: Предотвращение загрязнения воды является также важным аспектом. Это включает в себя использование замкнутых систем, предотвращающих сбросы загрязненной воды в окружающую среду, и эффективное обращение с химическими веществами.

- Соблюдение экологических стандартов: Важно соблюдать все действующие нормативы и стандарты, касающиеся экологической безопасности производственного процесса напыления порошковой краски.

Экологическая устойчивость становится все более важной в современном обществе, и внедрение экологических мер в процесс напыления порошковой краски отражает ответственный подход к производству.

- Безопасность труда в процессе напыления порошковой краски: Обеспечение безопасности труда в процессе напыления порошковой краски является приоритетной задачей, направленной на защиту здоровья работников и снижение риска возникновения производственных аварий. Ряд мероприятий и принципов может быть применен для обеспечения безопасности труда в данном процессе:

- Использование средств индивидуальной защиты (СИЗ): Работники, занятые в процессе напыления порошковой краски, должны быть оборудованы соответствующими СИЗ, такими как респираторы, защитные очки, перчатки и специальная одежда. Это защищает от воздействия порошковых частиц и химических веществ.

- Вентиляция и очистка воздуха: Эффективные системы вентиляции помогают минимизировать концентрацию порошковых частиц в воздухе, снижая риск их вдыхания работниками. Фильтрация воздуха также является важной мерой для предотвращения загрязнения рабочей зоны.

- Обучение по безопасности: Все сотрудники, задействованные в процессе напыления порошковой краски, должны проходить обучение по безопасности. Это включает в себя обучение по правилам работы с оборудованием, химическим веществам, а также процедурами эвакуации в случае чрезвычайных ситуаций.

- Мониторинг здоровья работников: Регулярные медицинские обследования и мониторинг здоровья помогают выявлять преждевременные признаки воздействия на организм порошковых красок и предпринимать необходимые меры.

- Обеспечение безопасности электротехнических устройств: Электростатические пистолеты и другие электротехнические устройства должны соответствовать стандартам безопасности, а сотрудники должны быть обучены правилам их безопасного использования.

- Аварийные планы и средства первой помощи: Наличие четких алгоритмов действий в случае аварийной ситуации и наличие средств первой помощи обеспечивают готовность к возможным чрезвычайным ситуациям.

Обеспечение безопасности труда — это важный компонент ответственного подхода к производству, который не только защищает работников, но и способствует стабильности и эффективности процесса напыления порошковой краски.

- Управление отходами в процессе напыления порошковой краски: Эффективное управление отходами в процессе напыления порошковой краски является важным аспектом экологической ответственности и устойчивости производства. Ряд мер и практик может быть применен для минимизации и управления отходами:

- Переработка отходов: Отходы порошковой краски, не использованные в процессе, могут быть подвергнуты переработке. Это включает в себя возвращение неиспользованного порошка в систему для последующего использования или переработку для производства нового порошка.

- Минимизация избыточного нанесения: Тщательное калибрование и контроль процесса напыления помогают минимизировать избыточное нанесение порошка, что снижает количество отходов. Это также влияет на экономию сырья и ресурсов.

- Применение замкнутых систем: Использование замкнутых систем для подачи порошка и возврата неиспользованного материала уменьшает риск загрязнения окружающей среды и облегчает сбор отходов для последующей переработки.

- Эффективное использование порошка: Правильный выбор порошковой краски, оптимизированный для конкретных условий и требований, может снизить отходы. Это включает в себя выбор цветов, согласованных с заказами, и управление запасами, чтобы избежать простоя порошка.

- Системы очистки и фильтрации: Использование эффективных систем очистки воздуха и фильтрации в установке помогает уменьшить выбросы порошка в окружающую среду и предотвращает его нежелательное попадание в воздух.

- Обучение персонала по правильному управлению отходами: Работники должны быть обучены правильным методам управления отходами, включая сортировку и раздельный сбор различных видов отходов, чтобы обеспечить их безопасную переработку.

Управление отходами в процессе напыления порошковой краски не только снижает негативное воздействие на окружающую среду, но и способствует оптимизации производственных процессов и ресурсоэффективности.

- Системы мониторинга и управления: Внедрение современных систем мониторинга и управления является ключевым элементом в повышении эффективности, контроля и автоматизации процесса напыления порошковой краски. Некоторые аспекты систем мониторинга и управления включают:

- Автоматизированный контроль толщины покрытия: Использование сенсоров и систем автоматического контроля для обеспечения равномерной толщины покрытия на обрабатываемых объектах. Это повышает точность и согласованность процесса.

- Системы управления давлением воздуха: Автоматизированные системы для поддержания и контроля давления воздуха, что важно для эффективной работы распылителей и электростатических пистолетов.

- Мониторинг энергопотребления: Системы, отслеживающие энергопотребление воздушных компрессоров, печей и другого оборудования. Это помогает выявлять энергоэффективные методы и оптимизировать использование ресурсов.

- Системы автоматической подачи порошка: Автоматизированные системы для точного дозирования и подачи порошка, что способствует минимизации отходов и обеспечивает стабильность процесса.

- Мониторинг качества в реальном времени: Внедрение систем, предоставляющих информацию о качестве процесса напыления в реальном времени. Это позволяет операторам реагировать на изменения и предотвращать возможные дефекты.

- Использование Интернета вещей (IoT): Интеграция IoT для удаленного мониторинга и управления процессом, что повышает гибкость и дает возможность оперативного вмешательства.

- Системы безопасности: Автоматизированные системы контроля безопасности, такие как автоматическое выключение в случае обнаружения потенциально опасных ситуаций.

Использование современных систем мониторинга и управления не только повышает эффективность процесса напыления порошковой краски, но и обеспечивает высокий уровень контроля, что существенно важно для достижения высокого качества продукции.

- Инновации в электростатическом напылении: Постоянное развитие электростатических технологий в процессе напыления порошковой краски способствует улучшению эффективности и качества. Некоторые инновации в этой области включают:

- Технология коронного разряда: Применение современных систем коронного разряда для более эффективной и равномерной зарядки порошковых частиц, что повышает точность напыления.

- Использование пульсации тока: Интеграция систем пульсации тока в электростатических пистолетах, что снижает перекосы в заряде и улучшает равномерность покрытия.

- Электростатическое напыление с низким напряжением: Развитие технологий, позволяющих эффективное электростатическое напыление при более низких напряжениях, что способствует энергосбережению и снижению риска.

- Использование сенсоров для обратной связи: Интеграция сенсоров и систем обратной связи для непрерывного мониторинга и регулировки электростатического заряда, что повышает точность процесса.

- Электростатическое напыление в условиях высокой влажности: Разработка технологий, позволяющих эффективное напыление порошковой краски в условиях высокой влажности, что ранее могло представлять вызов для электростатических систем.

- Интеграция с системами управления: Связь электростатических систем с современными системами мониторинга и управления для более точного и гибкого контроля процесса.

- Развитие материалов порошковой краски: Инновации в составе порошковых материалов, способствующие лучшей адаптации к электростатическому напылению, повышают эффективность процесса.

Инновации в области электростатического напыления играют важную роль в повышении эффективности, точности и устойчивости процесса, что способствует достижению высокого качества порошкового покрытия.

- Эргономические решения в оборудовании: Внедрение эргономических инноваций в оборудование для напыления порошковой краски играет важную роль в повышении комфорта труда операторов и оптимизации производственных процессов. Некоторые эргономические решения включают:

- Эргономичные пистолеты и распылители: Разработка пистолетов и распылителей с удобными ручками, балансировкой веса и улучшенным управлением, что снижает утомляемость операторов в процессе напыления.

- Автоматизированные системы подачи порошка: Внедрение автоматических систем подачи порошка и роботизированных решений для снижения физической нагрузки на операторов и повышения точности процесса.

- Системы адаптивного освещения: Обеспечение рабочих мест операторов подходящим освещением, регулируемым в зависимости от характеристик процесса, что способствует более точной визуальной оценке качества покрытия.

- Эргономичные конструкции печей: Разработка печей с удобным доступом для загрузки и выгрузки изделий, обеспечивая удобство обслуживания и минимизацию времени операций.

- Системы удаления отходов: Использование эффективных систем для сбора и управления отходами, что снижает физическую нагрузку на операторов при очистке и обслуживании оборудования.

- Технологии виртуальной и дополненной реальности: Использование виртуальной и дополненной реальности для обучения персонала, а также для оптимизации процесса контроля и регулировки оборудования.

- Системы мониторинга здоровья операторов: Внедрение систем, следящих за физическим состоянием операторов в реальном времени, что позволяет рано выявлять признаки усталости и предотвращать возможные травмы.

Эргономические инновации способствуют созданию более комфортных и безопасных условий труда, повышению производительности и снижению риска возникновения травм и ошибок в процессе напыления порошковой краски.

- Интеграция роботизированных систем: Роботизированные системы в области напыления порошковой краски предоставляют целый ряд преимуществ, включая повышение точности, повторяемости и эффективности процесса. Некоторые аспекты интеграции роботизированных систем включают:

- Роботы-напылители: Использование специализированных роботов, оснащенных электростатическими пистолетами, для автоматического напыления порошковой краски на изделия. Это улучшает равномерность покрытия и сокращает время цикла производства.

- Роботы для подготовки поверхности: Автоматизированные системы роботов, предназначенные для подготовки поверхности перед процессом напыления, включая обработку, маскировку и очистку от загрязнений.

- Системы машинного обучения и искусственного интеллекта: Интеграция технологий машинного обучения для программирования роботов с целью автоматического адаптивного реагирования на изменения форм и размеров обрабатываемых изделий.

- Роботы с сенсорами и камерами: Оборудование роботов с передовыми сенсорами и камерами для обнаружения и коррекции дефектов на поверхности, а также для точного позиционирования при выполнении задач.

- Системы безопасности для роботов: Разработка систем, обеспечивающих безопасность операторов при взаимодействии с роботами, включая системы автоматического торможения в случае обнаружения близкого присутствия человека.

- Интеграция данных с другими производственными системами: Обеспечение взаимодействия роботизированных систем с другими производственными системами для оптимизации производственного цикла и сбора данных для анализа производственной эффективности.

- Обучение и адаптация роботов: Разработка методов обучения и адаптации роботов для быстрого внедрения изменений в производственном процессе и обеспечения гибкости производства.

Интеграция роботизированных систем в процесс напыления порошковой краски не только повышает производительность, но также открывает путь к более гибким и эффективным методам производства.

- Эффективные системы очистки и рециркуляции воздуха: Инновации в области систем очистки и рециркуляции воздуха в процессе напыления порошковой краски играют важную роль в соблюдении стандартов экологической безопасности и снижении воздействия на окружающую среду. Некоторые технологические решения в этой области включают:

- Многозонные системы фильтрации: Применение систем фильтрации в нескольких зонах рабочего пространства, что позволяет эффективно улавливать порошковые частицы и минимизировать их выпуск в атмосферу.

- Использование электростатических фильтров: Внедрение электростатических фильтров для улучшения эффективности сбора порошка и снижения нагрузки на механические фильтры, что продлевает их срок службы.

- Технологии обратной осмотической очистки воздуха: Использование систем обратной осмотической очистки воздуха для восстановления и повторного использования чистого воздуха в процессе напыления.

- Эффективные циклоны для отделения порошка: Применение циклонов для предварительной очистки воздуха, что способствует отделению крупных частиц порошка перед проходом через фильтры.

- Системы рециркуляции воздуха: Рециркуляция чистого воздуха в производственном пространстве с целью повторного использования его в процессе напыления, что снижает потребление энергии и уровень выбросов.

- Интеграция теплообменных устройств: Внедрение теплообменных устройств для эффективного использования тепла, создаваемого в процессе, для подогрева воздуха, возвращаемого в систему.

- Системы мониторинга качества воздуха: Использование современных систем мониторинга для отслеживания качества воздуха и оперативного реагирования на изменения в процессе.

Эффективные системы очистки и рециркуляции воздуха не только способствуют соблюдению экологических норм, но и снижают энергопотребление, что является важным элементом устойчивого и эффективного производства.

- Инновации в химических формулах порошковой краски: Непрерывные исследования и разработки в области химии порошковых красок приводят к созданию более эффективных и устойчивых материалов. Некоторые инновации в химических формулах порошковой краски включают:

- Экологически безопасные формулы: Развитие формул, лишенных или с минимальным содержанием вредных органических соединений (VOC), что способствует снижению вредных выбросов в атмосферу.

- Полимеры с улучшенной адгезией: Внедрение новых полимерных компонентов, обеспечивающих более прочное и стойкое сцепление порошковой краски с различными поверхностями материалов.

- Термостойкие формулы: Разработка порошковых красок с повышенной термостойкостью, что позволяет успешно применять их в условиях высоких температур, например, при покраске металлических изделий.

- Металлизированные и эффектные покрытия: Создание формул с добавлением металлических или эффектных пигментов, что придает порошковой краске уникальные визуальные характеристики.

- Полимеры с быстросохнущими свойствами: Использование полимеров, обеспечивающих более быструю полимеризацию порошковой краски, что сокращает время цикла производства и повышает производительность.

- Порошковые краски с эффективной антикоррозийной защитой: Разработка формул, обладающих улучшенными антикоррозийными свойствами, что расширяет область применения порошковой краски для защиты металлических поверхностей.

- Биоразлагаемые порошковые краски: Исследование и создание биоразлагаемых вариантов порошковых красок для снижения воздействия на окружающую среду.

Инновации в химических формулах порошковой краски не только улучшают ее характеристики, но и отвечают на растущие требования к экологической устойчивости и эффективности производства.

- Нанотехнологии в порошковом напылении: Интеграция нанотехнологий в процесс порошкового напыления краски предоставляет новые возможности для улучшения свойств покрытий и оптимизации производственных процессов. Некоторые аспекты использования нанотехнологий включают:

- Наночастицы в составе красок: Введение наночастиц в состав порошковых красок для улучшения их механических, химических и оптических свойств. Например, наночастицы могут усилить адгезию и устойчивость к истиранию.

- Самоочищающие покрытия: Создание порошковых красок с наночастицами, обеспечивающими самоочищение поверхности от загрязнений, что поддерживает долгосрочную стойкость и внешний вид покрытия.

- Управление структурой покрытий: Применение нанотехнологий для точного управления структурой порошковых покрытий, что может влиять на их текстуру, глянец и другие важные характеристики.

- Наносенсоры для контроля качества: Использование наносенсоров в составе покрытий для мониторинга качества и состояния покрытий в реальном времени.

- Нанокатализаторы для улучшенной полимеризации: Интеграция нанокатализаторов в процесс полимеризации порошковой краски для более эффективной и быстрой фиксации на поверхности.

- Наноструктурированные эффекты: Использование наноструктурированных элементов для создания особых визуальных и оптических эффектов в порошковых покрытиях.

- Наноразмерные добавки для улучшения свойств: Добавление наноразмерных материалов в порошковые краски с целью улучшения их теплоустойчивости, устойчивости к коррозии и других ключевых характеристик.

Использование нанотехнологий в порошковом напылении расширяет возможности для создания инновационных, высокопроизводительных и устойчивых к воздействию окружающей среды покрытий.

- Экологически устойчивые методы предварительной подготовки поверхности: Инновации в методах предварительной подготовки поверхности перед процессом напыления порошковой краски направлены на повышение эффективности и снижение экологического воздействия. Некоторые технологические решения включают:

- Лазерная очистка поверхности: Использование лазеров для удаления ржавчины, старых покрытий и загрязнений с поверхности металла, что предотвращает использование химических растворов и снижает образование отходов.

- Инновационные методы пескоструйной обработки: Разработка новых материалов для пескоструйной обработки, которые снижают образование пыли и минимизируют негативное воздействие на окружающую среду.

- Экологически безопасные химические обработки: Внедрение новых формул для химической предварительной обработки поверхностей, которые обеспечивают высокую степень очистки без использования агрессивных химических веществ.

- Методы электрохимической очистки: Применение электрохимических методов для удаления окислов и загрязнений, что позволяет сократить использование химических растворов и обеспечить более эффективную очистку.

- Ультразвуковые технологии: Внедрение ультразвуковых методов для удаления загрязнений с поверхности, что обеспечивает более деликатный подход и снижает использование химических агентов.

- Биологически разлагаемые обработки: Разработка биологически разлагаемых веществ для предварительной обработки, что способствует снижению токсичности и обеспечивает более безопасные условия работы.

- Роботизированные системы для подготовки поверхности: Интеграция роботизированных систем для эффективной и точной обработки поверхности перед напылением, что также способствует снижению воздействия на окружающую среду.

Экологически устойчивые методы предварительной подготовки поверхности не только обеспечивают высокое качество покрытия, но и уменьшают негативное воздействие на окружающую среду.

- Применение технологии горячего вспенивания порошка: Технология горячего вспенивания порошка представляет инновационный подход к процессу напыления, привнося эффективность и уникальные свойства в порошковое покрытие. Некоторые характеристики этой технологии включают:

- Высокая адгезия и равномерность покрытия: Применение горячего вспенивания позволяет достичь прочного сцепления порошкового материала с поверхностью изделия, обеспечивая высокую адгезию и равномерное покрытие.

- Повышенная стойкость к царапинам и ударам: Порошковое покрытие, полученное с использованием технологии горячего вспенивания, обладает повышенной устойчивостью к царапинам и ударам, что увеличивает долговечность покрытых изделий.

- Эффект волнистой текстуры: Горячее вспенивание создает уникальный эффект волнистой текстуры, придавая поверхности изделий стильный и современный внешний вид.

- Низкая температура полимеризации: Технология позволяет использовать более низкие температуры полимеризации, что снижает энергопотребление и расход электроэнергии.

- Широкий спектр цветов и оттенков: Возможность создания разнообразных цветов и оттенков порошкового покрытия, что обеспечивает широкие дизайнерские возможности.

- Экологическая безопасность: Так как процесс горячего вспенивания использует более низкие температуры, это способствует снижению выбросов и сделывает технологию более экологически безопасной.

- Применение на сложных формах: Технология подходит для напыления порошка даже на сложные формы и детали, обеспечивая высокую степень покрытия.

Применение технологии горячего вспенивания порошка представляет собой современный подход к повышению качества, долговечности и визуальных характеристик порошкового покрытия.

- Использование технологии низкотемпературного напыления: Технология низкотемпературного напыления порошковой краски представляет передовой метод, который обеспечивает ряд преимуществ в производстве. Некоторые особенности этой технологии включают:

- Бережное отношение к теплочувствительным материалам: Низкотемпературное напыление позволяет обрабатывать теплочувствительные поверхности без риска их деформации или повреждения.

- Энергосбережение: Использование более низких температур в процессе полимеризации порошковой краски снижает энергопотребление и повышает энергоэффективность производства.

- Быстрый цикл полимеризации: Технология позволяет достичь высокой скорости полимеризации порошкового покрытия, сокращая общее время производственного цикла.

- Снижение риска деформаций: Низкотемпературное напыление уменьшает риск деформации материалов, что особенно важно при обработке изделий с тонкими и сложными формами.

- Широкий спектр применения: Эта технология подходит для различных материалов, включая пластик, дерево и другие теплочувствительные подложки.

- Повышенная адгезия и качество покрытия: Низкотемпературное напыление обеспечивает высокую адгезию порошковой краски к поверхности, что влияет на качество и долговечность покрытия.

- Экологическая безопасность: Использование низких температур способствует снижению выбросов и обеспечивает более экологически чистый производственный процесс.

Низкотемпературное напыление порошковой краски представляет собой инновационный подход, который сочетает в себе эффективность, энергосбережение и высокое качество покрытия.

- Системы автоматической подстройки толщины покрытия: Инновации в области систем автоматической подстройки толщины порошкового покрытия предоставляют точный контроль и оптимизацию этого параметра процесса. Некоторые аспекты этих систем включают:

- Использование датчиков и сенсоров: Интеграция высокоточных датчиков и сенсоров для непрерывного мониторинга толщины наносимого порошка в режиме реального времени.

- Алгоритмы обратной связи: Разработка интеллектуальных алгоритмов обратной связи, которые автоматически регулируют расход порошка и расстояние между распылителем и изделием для поддержания заданной толщины покрытия.

- Системы автоматической коррекции: Внедрение систем, способных автоматически корректировать параметры процесса в реальном времени на основе полученной обратной связи от датчиков.

- Использование технологий машинного обучения: Применение технологий машинного обучения для анализа данных о толщине покрытия и определения оптимальных настроек процесса.

- Автоматическая компенсация изменений в материалах: Разработка систем, которые автоматически адаптируются к изменениям в материалах, геометрии изделий и другим факторам, влияющим на толщину покрытия.

- Интеграция с системами управления производством: Обеспечение связи системы контроля толщины с системами управления производством для автоматической синхронизации и координации процесса.

- Системы обратной связи с оператором: Реализация систем, которые могут предоставлять операторам информацию о толщине покрытия и предупреждать о возможных отклонениях.

Системы автоматической подстройки толщины покрытия улучшают точность процесса, уменьшают отходы материала и обеспечивают стабильное и высококачественное порошковое покрытие.

- Интеграция роботов-инспекторов для контроля качества: Инновационные системы интеграции роботов-инспекторов в процесс напыления порошковой краски играют ключевую роль в обеспечении высокого уровня контроля качества. Некоторые аспекты этой технологии включают:

- Визуальное сканирование поверхности: Роботы-инспекторы, оснащенные высокоточными камерами и сенсорами, проводят визуальное сканирование поверхности, выявляя дефекты, несоответствия и другие аномалии.

- Технологии компьютерного зрения: Использование передовых технологий компьютерного зрения для автоматического анализа данных, полученных от роботов-инспекторов, с целью выявления и классификации дефектов.

- Системы искусственного интеллекта для анализа данных: Интеграция систем искусственного интеллекта для более глубокого анализа визуальных данных, позволяя обнаруживать даже мельчайшие дефекты и проводить статистический анализ качества покрытия.

- Роботы с мобильностью и маневренностью: Разработка роботов-инспекторов с возможностью эффективного перемещения и маневрирования в различных углах и плоскостях для полного покрытия всей поверхности.

- Автоматическая обратная связь с системами управления: Реализация систем, которые могут автоматически сообщать об обнаруженных дефектах и отклонениях в реальном времени, обеспечивая оперативные коррективные меры.

- Роботы-инспекторы для недоступных зон: Использование роботов для инспекции труднодоступных зон, где традиционные методы контроля могут быть ограничены или невозможны.

- Интеграция с системами триггеров: Разработка систем, позволяющих роботам-инспекторам реагировать на триггеры, такие как изменения освещения или температуры, для оптимизации процесса инспекции.

Интеграция роботов-инспекторов в процесс контроля качества порошкового покрытия повышает точность обнаружения дефектов и обеспечивает более высокий стандарт качества продукции.

- Системы мониторинга и управления электростатическими параметрами: Инновации в области систем мониторинга и управления электростатическими параметрами в процессе напыления порошковой краски играют ключевую роль в обеспечении стабильности и эффективности этого технологического процесса. Некоторые аспекты этой технологии включают:

- Высокочастотные мониторинговые системы: Внедрение систем, способных работать на высоких частотах для мониторинга электростатических параметров в режиме реального времени.

- Сенсоры для измерения заряда порошка: Использование современных сенсоров, которые точно измеряют заряд порошка перед его распылением, обеспечивая точную дозировку.

- Системы обратной связи с источниками питания: Интеграция систем обратной связи, которые могут автоматически регулировать напряжение и ток электростатической подачи порошка для поддержания оптимальных параметров.

- Технологии адаптивного управления: Разработка технологий адаптивного управления, которые способны адаптироваться к изменениям в условиях производства и автоматически корректировать электростатические параметры.

- Системы диагностики электростатических сбоев: Внедрение систем, которые могут диагностировать и предотвращать электростатические сбои, такие как разряды или накопление заряда.

- Использование многоканальных регулировок: Реализация систем, позволяющих независимо регулировать электростатические параметры на разных участках поверхности для обеспечения равномерного и эффективного покрытия.

- Мониторинг ионизации воздуха: Интеграция систем, контролирующих уровень ионизации воздуха в рабочей зоне для оптимизации электростатического заряда порошка.

Системы мониторинга и управления электростатическими параметрами повышают точность и надежность процесса напыления порошковой краски, что сказывается на качестве покрытия и эффективности производства.

- Разработка экологически устойчивых порошковых красок: Инновации в области разработки экологически устойчивых порошковых красок направлены на снижение негативного воздействия на окружающую среду и создание более устойчивых вариантов для промышленного напыления. Некоторые аспекты этой технологии включают:

- Использование биоразлагаемых компонентов: Интеграция в состав порошковых красок компонентов, способных разлагаться в природе, что снижает негативное воздействие на экосистему.

- Уменьшение содержания вредных веществ: Разработка формул с минимальным содержанием вредных органических соединений (VOC), что снижает выбросы в атмосферу и улучшает экологическую безопасность.

- Переработка отходов порошковых красок: Внедрение технологий для утилизации и переработки отходов порошковых красок, чтобы сократить количество отходов и обеспечить замкнутый цикл.

- Энергоэффективные методы полимеризации: Развитие методов полимеризации, которые требуют меньше энергии, снижая тем самым экологическую нагрузку процесса.

- Использование возобновляемых ресурсов: Замена традиционных компонентов порошковых красок на более экологичные, полученные из возобновляемых источников.

- Экологически безопасные пигменты: Внедрение пигментов, которые не содержат токсичных металлов или других вредных веществ, улучшая тем самым безопасность для окружающей среды.

- Снижение энергозатрат на производство: Разработка технологий, которые снижают энергозатраты на производство порошковых красок, сокращая след таких процессов.

Экологически устойчивые порошковые краски не только способствуют охране окружающей среды, но и отвечают на растущий запрос на более экологичные и устойчивые технологии производства.

- Интеграция порошкового напыления в цифровые производственные системы: Продвинутые технологии интеграции порошкового напыления в цифровые производственные системы повышают эффективность, гибкость и автоматизацию этого процесса. Некоторые ключевые аспекты этой интеграции включают:

- Сенсорика и интернет вещей (IoT): Установка датчиков и сенсоров на оборудование для непрерывного мониторинга параметров, оптимизации производственных циклов и предупреждения о возможных сбоях.

- Облачные вычисления для анализа данных: Использование облачных технологий для хранения и анализа данных, собранных в режиме реального времени, что обеспечивает оперативное принятие решений и оптимизацию производства.

- Цифровые двойники производственных процессов: Создание цифровых моделей, точно отражающих процесс порошкового напыления, что позволяет проводить виртуальное тестирование и оптимизацию параметров.

- Автоматизация с использованием роботов: Интеграция роботизированных систем для автоматического подачи, распределения и напыления порошка с минимальным вмешательством человека.

- Использование систем искусственного интеллекта: Разработка систем, способных адаптироваться к изменениям в производственных условиях, предсказывать возможные сбои и автоматически корректировать параметры процесса.

- Электронные системы документирования: Внедрение цифровых систем управления документацией, что обеспечивает более эффективное отслеживание производственных данных, норм и стандартов.

- Интеграция с системами планирования ресурсов предприятия (ERP): Обеспечение связи с общей системой управления предприятием для согласования производственных процессов с другими операциями.

Интеграция порошкового напыления в цифровые производственные системы повышает гибкость, эффективность и контролируемость этого процесса, содействуя современной цифровой трансформации производства.

- Развитие технологии электронного обучения для обучения операторов порошкового напыления: Инновации в области электронного обучения (e-learning) предоставляют средства для обучения и повышения квалификации операторов, работающих с порошковым напылением. Некоторые ключевые аспекты в данной области включают:

- Интерактивные онлайн-курсы: Разработка интерактивных онлайн-курсов, которые обеспечивают эффективное обучение основам порошкового напыления, безопасности и технологическим инновациям.

- Виртуальные симуляторы: Создание виртуальных симуляторов, позволяющих операторам тренироваться в виртуальной среде, моделирующей реальные условия порошкового напыления.

- Видеоуроки и обучающие материалы: Разработка видеоуроков и обучающих материалов, которые демонстрируют правильные методы работы с оборудованием, настройки процесса и безопасные практики.

- Тестирование знаний и навыков: Внедрение систем тестирования, которые оценивают знания и навыки операторов в области порошкового напыления после завершения обучения.

- Индивидуализированный подход: Предоставление возможности операторам выбирать темы обучения в соответствии с их уровнем знаний и потребностями.

- Мобильные приложения для обучения: Разработка мобильных приложений, позволяющих операторам получать доступ к обучающим материалам в любом удобном для них месте и в любое время.

- Онлайн-поддержка и консультации: Предоставление операторам доступа к онлайн-поддержке и консультациям от экспертов в области порошкового напыления для решения вопросов и проблем.

Развитие технологии электронного обучения способствует повышению квалификации операторов, улучшению производительности и снижению риска возникновения ошибок в процессе порошкового напыления.

- Использование роботизированных систем для оптимизации процесса смены цвета: Инновации в области роботизированных систем вводят эффективность и автоматизацию в процесс смены цвета при порошковом напылении. Некоторые ключевые аспекты этой технологии включают:

- Автоматическое очищение и смена сопел: Разработка роботизированных систем, способных автоматически выполнять процедуры очистки сопел и смены их на новые при изменении цвета.

- Интеграция с системами управления цветом: Связь роботизированных систем с системами управления цветом для точного регулирования и поддержания нужных цветовых параметров.

- Быстрая замена контейнеров с порошком: Использование роботов для автоматической смены контейнеров с порошком, что позволяет минимизировать время простоя между сменами цвета.

- Технологии быстрого смыва порошка: Внедрение инновационных технологий, которые ускоряют процесс смыва порошка перед сменой цвета, обеспечивая чистоту и точность нового цветового покрытия.

- Использование роботов-манипуляторов: Применение роботов-манипуляторов для точного перемещения и установки деталей в зону нанесения порошка, сокращая время перехода между различными изделиями.

- Системы автоматической калибровки: Интеграция систем, которые автоматически калибруют и настраивают оборудование для нового цвета, обеспечивая высокую точность воспроизведения цвета.

- Управление с помощью программного обеспечения: Разработка программного обеспечения, позволяющего операторам легко программировать и управлять роботизированными системами в процессе смены цвета.

Роботизированные системы для оптимизации смены цвета в порошковом напылении улучшают эффективность производства, снижают отходы материала и обеспечивают точность цветового воспроизведения.

- Интеграция системы контроля температуры окружающей среды: Инновации в области систем контроля температуры окружающей среды при порошковом напылении играют важную роль в обеспечении стабильности производственного процесса. Некоторые аспекты этой технологии включают:

- Точный мониторинг температуры: Внедрение систем, которые непрерывно мониторят температуру вокруг процесса порошкового напыления для выявления возможных отклонений.

- Автоматическая регулировка температуры: Разработка систем, способных автоматически регулировать параметры процесса, такие как температура, в зависимости от изменений в окружающей среде.

- Использование систем обратной связи: Интеграция систем обратной связи, которые сообщают операторам о текущих условиях окружающей среды и предупреждают о возможных проблемах.

- Прогнозирование воздействия изменений температуры: Использование аналитических инструментов и искусственного интеллекта для прогнозирования, как изменения температуры могут влиять на процесс и качество напыления.

- Технологии поддержания стабильности в условиях переменной температуры: Разработка технологий, которые улучшают устойчивость процесса порошкового напыления даже при колебаниях температуры в окружающей среде.

- Защитные системы от экстремальных температур: Внедрение систем, предназначенных для защиты оборудования и материалов от экстремальных температур, которые могут повлиять на качество напыления.

- Энергоэффективные системы охлаждения: Разработка систем охлаждения, которые обеспечивают необходимую стабильность температуры, минимизируя при этом энергопотребление.

Интеграция системы контроля температуры окружающей среды поддерживает оптимальные условия для порошкового напыления, что влияет на равномерность покрытия и качество конечного продукта.

- Разработка порошковых материалов с улучшенными свойствами: Инновации в области разработки порошковых материалов направлены на создание продуктов с улучшенными характеристиками, что способствует повышению эффективности и качества порошкового напыления. Некоторые аспекты этой технологии включают:

- Наноструктурированные порошки: Использование нанотехнологий для создания порошков с уникальной наноструктурой, что улучшает адгезию, механические свойства и стойкость к коррозии.

- Модификация размера частиц: Регулирование размера частиц порошка с целью достижения оптимального равномерного распределения и улучшения характеристик покрытия.

- Использование функциональных добавок: Добавление функциональных компонентов в состав порошка для придания ему дополнительных свойств, таких как улучшенная электропроводность или устойчивость к высоким температурам.

- Экологически чистые формулы: Разработка порошковых материалов, которые не содержат токсичных или вредных веществ, что способствует соблюдению экологических стандартов.

- Адаптивные формулы для различных поверхностей: Создание универсальных формул, способных эффективно наноситься на различные типы поверхностей без потери качества покрытия.

- Термоустойчивые порошки: Разработка материалов, устойчивых к высоким температурам, что позволяет применять порошковое напыление для объектов, подвергающихся экстремальным условиям.

- Порошки с улучшенными свойствами сцепления: Интеграция компонентов, повышающих адгезию порошка к поверхности, что уменьшает отслоение и обеспечивает более прочное соединение.

Разработка порошковых материалов с улучшенными свойствами способствует повышению эффективности и разнообразия применения порошкового напыления в различных отраслях.

- Интеграция аддитивных технологий в процесс порошкового напыления: Инновации в области аддитивных технологий вносят новые возможности в процесс порошкового напыления, обогащая его функциональность и гибкость. Некоторые аспекты этой технологии включают:

- Топологическая оптимизация деталей: Применение алгоритмов топологической оптимизации для создания деталей с оптимальной формой, улучшая механические свойства и экономя материал.

- Интеграция металлических аддитивных технологий: Совмещение порошкового напыления с металлическими аддитивными технологиями, что позволяет создавать сложные металлические конструкции с высокой точностью.

- Печать функциональных компонентов: Внедрение возможности нанесения на детали функциональных компонентов, таких как датчики или электрические проводники, в процессе порошкового напыления.

- Много-материальные печатные головы: Разработка систем с много-материальными печатными головами, позволяющими создавать детали из различных порошков с уникальными свойствами.

- Печать с поддержкой выступающих элементов: Улучшение возможности печати объектов с выступающими элементами, что расширяет применение порошкового напыления в производстве сложных деталей.

- Градиентные материалы в одной детали: Создание деталей с материалами, изменяющимися по градиенту, что дает возможность для инженерных и дизайнерских инноваций.

- Оптимизация производственного цикла: Интеграция аддитивных технологий с другими этапами производства, чтобы улучшить эффективность и сократить время цикла от идеи до конечного изделия.

Интеграция аддитивных технологий в порошковое напыление расширяет возможности производства, позволяя создавать более сложные, функциональные и оптимизированные детали.

- Разработка энергоэффективных систем подготовки порошка: Инновации в области энергоэффективности сосредотачивают внимание на системы подготовки порошка, которые играют важную роль в процессе порошкового напыления. Некоторые аспекты этой технологии включают:

- Эффективные системы смешивания: Разработка систем смешивания порошка, которые минимизируют энергозатраты, обеспечивая при этом равномерное распределение компонентов.

- Технологии предварительной обработки порошка: Внедрение методов предварительной обработки порошка, таких как мельчение или гомогенизация, для повышения его дисперсности и улучшения свойств распыления.

- Системы фильтрации с низким энергопотреблением: Использование передовых технологий фильтрации с целью снижения сопротивления потока порошка и минимизации энергозатрат.

- Управление энергопотреблением в реальном времени: Разработка систем, способных мониторить и регулировать энергопотребление в режиме реального времени в зависимости от изменений в производственном процессе.

- Системы автоматической очистки и обслуживания: Интеграция автоматизированных систем, которые могут проводить очистку и обслуживание оборудования при минимальном энергопотреблении.

- Использование современных материалов в оборудовании: Применение современных легких и прочных материалов в конструкции оборудования, что снижает массу и энергозатраты на его перемещение.

- Рециркуляция и повторное использование порошка: Разработка систем, которые позволяют эффективно рециркулировать и повторно использовать порошок, сокращая потребление энергии на его подготовку.

Энергоэффективные системы подготовки порошка содействуют уменьшению энергозатрат и создают более устойчивые и экологически чистые процессы порошкового напыления.

- Развитие технологии плазменного порошкового напыления: Инновации в области плазменного порошкового напыления предоставляют усовершенствованные методы и материалы для создания высокопрочных покрытий. Некоторые аспекты этой технологии включают:

- Повышенная температура плазмы: Развитие систем с более высокими температурами плазмы, что способствует лучшему плавлению порошка и обеспечивает более плотное и прочное покрытие.

- Применение высокотемпературных материалов: Внедрение порошков, устойчивых к высоким температурам, для создания покрытий, которые могут выдерживать экстремальные условия эксплуатации.

- Мелкодисперсные порошки: Использование мелкодисперсных порошков, что повышает равномерность нанесения и создает гладкое покрытие с меньшими дефектами.

- Контролируемая плотность напыленного слоя: Разработка технологий для точного контроля плотности и структуры напыленного слоя, что важно для достижения определенных механических и тепловых свойств.

- Плазменные газы с адаптивными свойствами: Использование плазменных газов с адаптивными характеристиками для лучшего взаимодействия с различными типами порошков и материалов.

- Высокая скорость нанесения: Развитие систем, позволяющих повысить скорость процесса, что особенно важно при промышленном производстве.

- Плазменное напыление на больших поверхностях: Разработка оборудования и технологий для эффективного плазменного напыления на больших поверхностях, ускоряя производственные циклы.

Технология плазменного порошкового напыления предоставляет возможность создавать высокоэффективные покрытия с разнообразными свойствами, подходящими для различных применений в промышленности.

- Интеграция систем мониторинга и аналитики для оптимизации порошкового напыления: Инновации в области систем мониторинга и аналитики предоставляют возможность более глубокого контроля и оптимизации процесса порошкового напыления. Некоторые аспекты этой технологии включают:

- Системы визуального контроля: Внедрение камер и сенсоров для непрерывного визуального мониторинга процесса, что обеспечивает операторам реальное время оценки качества напыления.

- Использование датчиков для измерения параметров процесса: Разработка системы датчиков, измеряющих такие параметры, как температура, давление и скорость потока порошка, для более точного контроля.

- Аналитика данных в реальном времени: Применение аналитических инструментов и искусственного интеллекта для обработки данных в реальном времени, что позволяет операторам быстро реагировать на изменения в производственном процессе.

- Мониторинг качества покрытия: Внедрение систем, которые автоматически анализируют качество покрытия, выявляют дефекты и предоставляют информацию для коррекции параметров напыления.

- Системы предупреждения о сбоях: Интеграция систем, способных автоматически обнаруживать потенциальные сбои в процессе и предупреждать об них для минимизации простоев.

- Оптимизация с использованием больших данных: Анализ больших объемов данных для выявления тенденций, оптимизации параметров и принятия более эффективных решений на основе статистики производственного процесса.

- Системы обратной связи для коррекции параметров: Разработка автоматизированных систем, которые используют данные мониторинга для коррекции параметров напыления и достижения оптимальных результатов.

Интеграция систем мониторинга и аналитики повышает контроль над процессом порошкового напыления, обеспечивая более высокую точность, эффективность и качество в производстве.

- Экологически устойчивые технологии порошкового напыления: Инновации в области экологической устойчивости направлены на снижение воздействия процесса порошкового напыления на окружающую среду. Некоторые аспекты этой технологии включают:

- Порошки с низким содержанием VOC: Разработка порошков с низким содержанием летучих органических соединений (VOC), что уменьшает выбросы вредных веществ в атмосферу.

- Использование экологически чистых ингредиентов: Поддержка экологической устойчивости через выбор материалов, которые являются безопасными и биоразлагаемыми.

- Эффективное использование энергии: Внедрение энергоэффективных технологий, таких как системы рекуперации тепла, для снижения общего энергопотребления процесса.

- Системы очистки воздуха: Интеграция систем очистки воздуха для улавливания и фильтрации токсичных веществ, что снижает воздействие на атмосферу.

- Экологически чистые методы удаления отходов: Внедрение технологий для эффективной переработки и утилизации отходов, минимизируя их воздействие на окружающую среду.

- Повышенная эффективность использования порошка: Разработка систем, которые максимально используют порошок без потерь, что сокращает образование отходов.

- Экологически безопасные адгезивы и присадки: Применение безопасных для окружающей среды адгезивов и присадок, способствующих созданию прочных и долговечных покрытий.

Экологически устойчивые технологии порошкового напыления способствуют сокращению негативного воздействия на окружающую среду, соблюдению стандартов безопасности и созданию более ответственных производственных процессов.

- Интеграция технологий управления потоком порошка: Инновации в области управления потоком порошка направлены на улучшение точности и равномерности нанесения, что важно для достижения высокого качества покрытия. Некоторые аспекты этой технологии включают:

- Прецизионные системы дозирования: Разработка точных систем дозирования, которые обеспечивают равномерное распределение порошка на поверхности деталей.

- Электростатическое напыление: Использование электростатических полей для лучшего контроля над распределением порошка, повышая эффективность и качество напыления.

- Развитие систем управления потоком в реальном времени: Внедрение систем, способных регулировать поток порошка в режиме реального времени в зависимости от геометрии детали и требований покрытия.

- Технологии контроля давления: Разработка систем, которые мониторят и регулируют давление потока порошка, обеспечивая стабильность и предотвращая возможные сбои.

- Автоматизированные системы распределения порошка: Интеграция автоматизированных систем, которые равномерно распределяют порошок на поверхности, с учетом особенностей формы и размера деталей.

- Использование интеллектуальных алгоритмов управления: Применение алгоритмов машинного обучения для оптимизации параметров управления потоком порошка на основе данных и опыта.

- Системы контроля электростатического заряда: Разработка систем, которые мониторят и регулируют электростатический заряд для достижения оптимального взаимодействия порошка с поверхностью.

Интеграция технологий управления потоком порошка повышает точность и эффективность процесса напыления, что в конечном итоге приводит к повышению качества и производительности.

- Использование порошкового напыления для создания функциональных поверхностей: Инновации в области порошкового напыления расширяют его применение для создания поверхностей с дополнительными функциональными характеристиками. Некоторые аспекты этой технологии включают:

- Гидрофобные и гидрофильные свойства: Разработка порошков с добавками, которые могут придавать поверхности гидрофобные (отталкивающие воду) или гидрофильные (привлекающие воду) свойства в зависимости от требований.

- Антибактериальные покрытия: Внедрение порошков с антибактериальными свойствами для создания поверхностей, способных уменьшать риск микробного загрязнения.

- Поверхности с улучшенной теплопроводностью: Разработка порошков, повышающих теплопроводность, что полезно при создании теплоотводящих элементов.

- Электропроводящие покрытия: Использование порошков, обеспечивающих электропроводящие свойства, что полезно в приложениях, требующих электростатического разряда или защиты от электромагнитных полей.

- Поверхности с улучшенной адгезией: Разработка порошков для создания покрытий с улучшенной адгезией, что важно для нанесения на сложные формы и материалы.

- Поверхности с улучшенной износостойкостью: Внедрение материалов, улучшающих стойкость к истиранию и абразивному воздействию, что обеспечивает долговечность покрытий.

- Поверхности с антикоррозийными свойствами: Использование порошков, предотвращающих коррозию, что важно для защиты металлических поверхностей от окисления.

Создание функциональных поверхностей через порошковое напыление открывает новые перспективы для применения этой технологии в различных отраслях, обеспечивая поверхности с дополнительными полезными свойствами.