Оборудование для жидкой окраски включает в себя следующие основные компоненты:

- Пистолет для нанесения краски: Это устройство распыляет краску на поверхность изделия. Пушки бывают разных типов, в том числе пневматические и электростатические.

- Система подготовки поверхности: Этот набор устройств очищает и обезжиривает поверхность изделия перед нанесением краски. Система подготовки поверхности включает в себя пескоструйные аппараты, дробеметные аппараты, станки для химической очистки и другие устройства.

- Загрузочный бункер: Это резервуар для хранения краски.

- Фильтр: Это устройство удаляет из краски частицы пыли и других загрязнений.

- Система рекуперации: Это система, которая возвращает в бункер неиспользованную краску.

Оборудование для жидкой окраски может быть как ручным, так и автоматизированным. Автоматизированные линии позволяют производить окраску больших объемов изделий с высокой производительностью.

Вот некоторые из наиболее распространенных типов оборудования для жидкой окраски:

- Ручные покрасочные станции: Эти станции предназначены для использования одним оператором. Они обычно включают в себя пистолет для нанесения краски, систему подготовки поверхности и бункер для хранения краски.

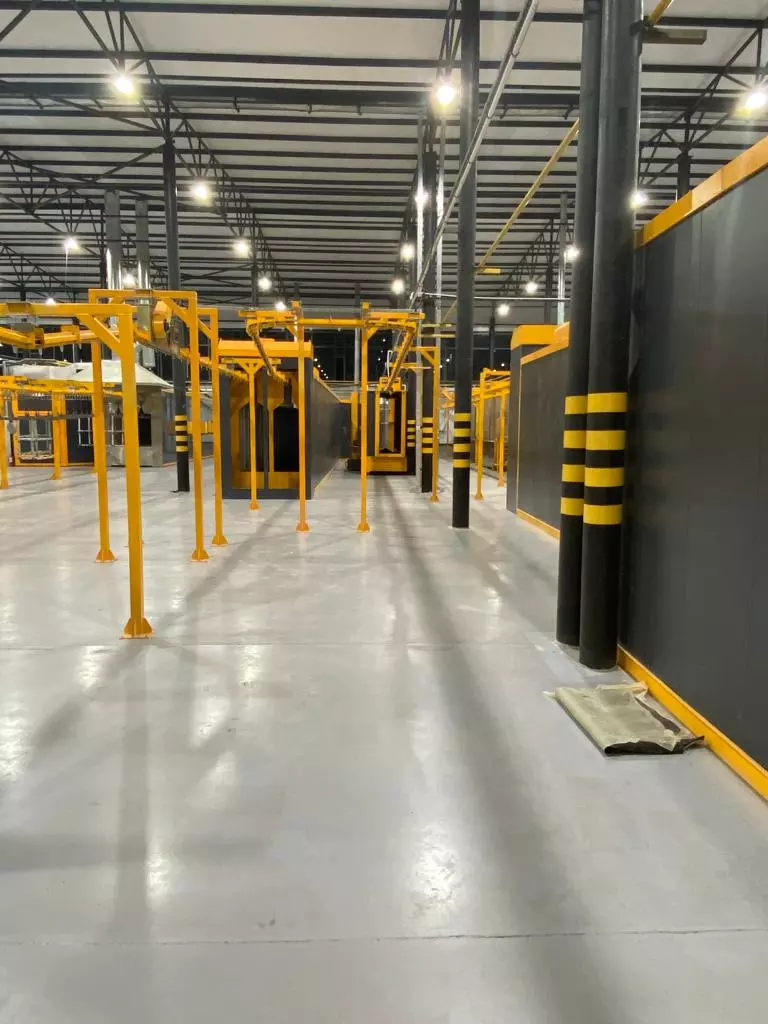

- Автоматизированные покрасочные линии: Эти линии предназначены для производства больших объемов окрашенных изделий. Они обычно включают в себя конвейерную систему, которая перемещает изделия через различные этапы процесса окраски.

- Пневматические покрасочные машины: Эти машины распыляют краску под давлением воздуха. Они обычно используются для нанесения краски на большие поверхности.

- Электростатические покрасочные машины: Эти машины распыляют краску с электрическим зарядом. Это помогает краске равномерно распределяться по поверхности изделия.

Выбор типа оборудования для жидкой окраски зависит от различных факторов, в том числе типа изделия, которое необходимо покрасить, количества изделий, которые необходимо покрасить, и требуемой производительности.

Процесс жидкой окраски

Процесс жидкой окраски состоит из следующих этапов:

- Подготовка поверхности: Перед нанесением краски поверхность изделия необходимо очистить и обезжирить. Это делается для обеспечения хорошего сцепления краски с поверхностью

- Нанесение краски: Краска наносится на поверхность изделия с помощью специального пистолета. Краска распыляется в виде мелкодисперсных частиц, которые оседают на поверхности изделия.

- Сушка: После нанесения краски изделие необходимо высушить. Сушка может происходить естественным путем или в специальной сушильной камере.

Преимущества жидкой окраски

Жидкая окраска имеет ряд преимуществ по сравнению с другими методами нанесения покрытий:

- Краска обеспечивает прочное и долговечное покрытие.

- Краска может быть использована для создания различных эффектов, таких как матовый или глянцевый.

- Жидкая окраска может быть использована для окраски различных поверхностей, включая металл, пластик и дерево.

Недостатки жидкой окраски

Основным недостатком жидкой окраски является ее сложность. Процесс жидкой окраски требует определенных навыков и знаний. Кроме того, жидкая окраска может быть дорогостоящей, особенно для крупных проектов.

Пистолет для распыления: Пневматическое устройство, используемое в процессе жидкостной окраски, предназначенное для равномерного и точного распыления краски на поверхность изделия.- Краскопульт: Техническое устройство, объединяющее в себе компоненты для подачи, смешивания и распыления краски, обеспечивающее высокую эффективность и контроль в процессе окраски.

- Краскораспылитель: Специализированное оборудование, целью которого является диспергирование краски в тонкую мелкодисперсную аэрозольную область, обеспечивая равномерное покрытие поверхности.

- Краскопульт высокого давления: Устройство, функционирующее на принципе высокого давления, обеспечивающее более эффективное нанесение краски с учетом высокой проникающей способности.

- Оборудование для жидкостной окраски: Технологический комплекс, включающий в себя различные устройства и системы для нанесения краски на различные поверхности с высокой точностью и производительностью.

- Линия для жидкой окраски: Автоматизированная система, объединяющая различные этапы процесса окраски, начиная от подготовки поверхности и заканчивая сушкой, обеспечивая последовательный и эффективный производственный цикл.

- Краскоподача: Механизм, отвечающий за поступление краски к месту ее нанесения, включающий в себя системы транспортировки, распределения и контроля расхода краски.

- Бак для краски: Емкость, предназначенная для хранения и постоянной подачи краски в процессе работы, обеспечивая устойчивую и равномерную подачу материала.

- Автоматизированный контроль краски: Система, основанная на современных технологиях, обеспечивающая постоянный мониторинг и регулирование параметров окраски для достижения высокого качества покрытия.

- Распределитель краски: Устройство, предназначенное для равномерного распределения краски на поверхности изделия, обеспечивая высокую точность и контроль в процессе окраски.

- Система подачи краски: Интегрированный комплекс механизмов, обеспечивающих постоянное и точное снабжение краски краскопульту в соответствии с установленными параметрами.

- Фильтр для краски: Устройство, предназначенное для очистки краски от мелких частиц и примесей, обеспечивая предотвращение повреждений распылительных элементов и повышение качества покрытия.

- Краскосмеситель: Механизм, выполняющий смешивание различных оттенков краски с высокой точностью, обеспечивая возможность получения разнообразных цветовых решений.

- Автоматизированная система окраски: Интеллектуальная система, предназначенная для автоматизации и оптимизации процесса окраски с использованием передовых технологий и алгоритмов управления.

- Расходомер краски: Технологическое устройство, предназначенное для измерения и контроля расхода краски, обеспечивая точность и эффективность использования материала.

- Красконапорная установка: Специализированное оборудование, обеспечивающее постоянное давление краски в системе, что является ключевым фактором для стабильности процесса распыления.

- Транспортерная линия для окраски: Автоматизированная система перемещения изделий по производственному циклу окраски, обеспечивая непрерывный и эффективный процесс.

- Пневматическая система краскоподачи: Технологическая система, использующая сжатый воздух для передачи краски из резервуара краскопульту, обеспечивая равномерность распыления.

- Оборудование для смешивания красок: Специализированный набор механизмов и контрольных систем, предназначенных для точного смешивания различных составов красок с учетом требуемых характеристик.

- Сушильная линия: Интегрированная система, обеспечивающая эффективный процесс сушки краски, включая управление температурой, влажностью и продолжительностью этапа сушки.

- Краскоподъемник: Механическое устройство, предназначенное для поднятия и перемещения краскопультов в процессе окраски, обеспечивая удобство и точность нанесения краски.

- Электростатическая система нанесения краски: Технология, использующая электрический заряд для улучшения адгезии краски к поверхности, обеспечивая равномерное покрытие и снижение потерь материала.

- Система централизованного управления окраской: Интегрированная система, предоставляющая оператору централизованный доступ и контроль над всеми параметрами и этапами процесса жидкой окраски.

- Краскозагрузочная станция: Специализированное оборудование для безопасной и эффективной загрузки краски в систему подачи, уменьшая риск разлива и обеспечивая экономию времени.

- Термокамера для сушки краски: Оборудование, предназначенное для контроля и регулирования температуры в сушильной камере, обеспечивая оптимальные условия для быстрой и равномерной сушки краски.

- Промывочная установка: Система, используемая для тщательной очистки и промывки краскоподачных механизмов, предотвращая застой краски и обеспечивая бесперебойную работу оборудования.

- Автоматическая линия для нанесения краски: Интегрированная система, обеспечивающая полностью автоматизированный процесс окраски, начиная от подготовки поверхности и заканчивая сушкой, для повышения эффективности производства.

- Система вентиляции для окрасочной камеры: Оборудование, создающее и поддерживающее оптимальные условия в окрасочной камере, включая вентиляцию и фильтрацию воздуха, обеспечивая безопасность и качество окраски.

- Краскосушильная камера: Специализированное пространство, предназначенное для эффективной сушки краски, с контролируемыми параметрами температуры и влажности.

- Установка для нанесения антикоррозийного покрытия: Техническое оборудование, предназначенное для нанесения защитных покрытий с целью предотвращения коррозии на поверхностях различных материалов.

- Система отвода отработанной краски: Интегрированное оборудование, направленное на эффективное удаление и переработку отработанной краски, минимизируя воздействие на окружающую среду.

- Роботизированная система окраски: Использование промышленных роботов для автоматизированного и точного нанесения краски на поверхности, обеспечивая высокую производительность и качество.

- Красконапылительная камера: Специализированное помещение, обеспечивающее контролируемые условия для равномерного и эффективного распыления краски на изделия.

- Лакировочная линия: Автоматизированная система, предназначенная для нанесения лака на поверхности, обеспечивая дополнительную защиту и отделку продукции.

- Автоматическая система смешивания красок: Интегрированная система, автоматически регулирующая пропорции и смешивающая краски для получения точных оттенков с учетом заданных параметров.

- Вихревой аппарат для краски: Устройство, использующее вихревые потоки для равномерного перемешивания и смешивания краски, обеспечивая однородность состава.

- Контроль качества окраски: Система, предназначенная для непрерывного мониторинга и анализа качества нанесения краски, обеспечивая соответствие установленным стандартам.

- Линия для нанесения защитного покрытия: Автоматизированная система, предназначенная для нанесения специальных защитных покрытий, увеличивающих стойкость изделий к внешним воздействиям.

- Автоматический дозатор краски: Устройство, автоматически регулирующее и дозирующее количество краски в процессе нанесения, обеспечивая точность и экономию материала.

- Электрофоретическое покрытие: Технология, использующая электрическое поле для равномерного нанесения краски на поверхность, обеспечивая высокую адгезию и стойкость покрытия.

- Краскораспылительный аппарат: Специализированное оборудование, предназначенное для распыления краски в тонкую аэрозольную область с целью равномерного покрытия поверхности.

- Краскоразбрызгиватель: Устройство, используемое для диспергирования краски на поверхности, обеспечивая специфичный эффект разбрызгивания в процессе окраски.

- Краскоперенос: Технология, позволяющая эффективно передавать краску из емкости краскопульту с минимальными потерями и обеспечивая стабильность расхода.

- Автоматическая система сушки: Интегрированная система, обеспечивающая автоматическое регулирование и контроль процесса сушки краски с целью оптимизации времени и энергии.

- Линия для окраски металлических изделий: Специализированная система, предназначенная для эффективной окраски металлических изделий, включая этапы подготовки и последующей сушки.

- Оборудование для автоматической окраски: Технический комплекс, спроектированный для полностью автоматизированного процесса окраски, включая системы контроля и управления.

- Детектор толщины краски: Устройство, предназначенное для измерения толщины нанесенного слоя краски, обеспечивая контроль и соответствие установленным стандартам.

- Краскозагружатель: Механизм, обеспечивающий безопасное и эффективное заполнение резервуаров с краской, ускоряя процесс подготовки к работе.

- Система управления температурой сушильной камеры: Технологическая система, регулирующая температурные параметры в сушильной камере для обеспечения оптимальных условий сушки краски.

- Оборудование для обработки поверхности перед окраской: Комплекс технических средств, включающий методы обработки поверхности, например, шлифовку или очистку, перед нанесением краски, обеспечивая лучшую адгезию покрытия.

Оборудование и Линии для Жидкой Окраски

Линии для жидкой окраски — это автоматизированные системы, которые используются для нанесения краски на изделия в промышленных масштабах. Они состоят из следующих основных компонентов:

- Конвейерная система: Конвейерная система перемещает изделия через различные этапы процесса окраски.

- Система подготовки поверхности: Система подготовки поверхности очищает и обезжиривает поверхность изделия перед нанесением краски.

- Система нанесения краски: Система нанесения краски распыляет краску на поверхность изделия.

- Система сушки: Система сушки сушит окрашенные изделия.

Линии для жидкой окраски могут быть как горизонтальными, так и вертикальными. Горизонтальные линии более распространены и используются для окраски изделий, которые могут перемещаться по конвейеру. Вертикальные линии используются для окраски изделий, которые не могут перемещаться по конвейеру, например, труб и профилей.

Линии для жидкой окраски могут быть оснащены различными типами систем нанесения краски, включая:

- Пневматические системы: Пневматические системы распыляют краску под давлением воздуха. Они просты в эксплуатации и обслуживании, но не обеспечивают такой высокой точности нанесения, как другие системы.

- Электростатические системы: Электростатические системы распыляют краску с электрическим зарядом. Это помогает краске равномерно распределяться по поверхности изделия.

- Безвоздушные системы: Безвоздушные системы распыляют краску под высоким давлением без использования воздуха. Они обеспечивают высокую точность нанесения, но требуют более сложного оборудования и обслуживания.

Линии для жидкой окраски используются в различных отраслях промышленности, включая:

- Автомобилестроение: Линии для жидкой окраски используются для окраски автомобилей, мотоциклов и других транспортных средств.

- Строительство: Линии для жидкой окраски используются для окраски фасадов зданий, заборов и других строительных конструкций.

- Промышленность: Линии для жидкой окраски используются для окраски промышленного оборудования, инструментов и других изделий.

Линии для жидкой окраски обеспечивают ряд преимуществ по сравнению с ручной окраской:

- Высокая производительность: Линии для жидкой окраски могут окрашивать большие объемы изделий за короткий промежуток времени.

- Высокая точность нанесения: Линии для жидкой окраски обеспечивают более равномерный слой краски, чем ручная окраска.

- Повышенная безопасность: Линии для жидкой окраски помогают снизить риски, связанные с ручной окраской, такие как воздействие вредных веществ и травмирование.

Недостатком линий для жидкой окраски является их высокая стоимость. Кроме того, линии для жидкой окраски требуют квалифицированного обслуживания.

- Распылительные установки: Распылительные установки представляют собой ключевой элемент в процессе жидкой окраски, обеспечивая равномерное распределение краски на обрабатываемой поверхности. Существует разнообразие конструкций и типов распылителей, включая пневматические, электростатические, и технологии, основанные на применении высокотехнологичных методов, таких как лазерное или ультразвуковое распыление.

- Краскопульты: Краскопульты играют ключевую роль в точном и контролируемом нанесении краски. Они обеспечивают операторам возможность регулировки давления, ширины и формы струи, что важно для достижения высокого качества покрытий. Современные краскопульты также включают технологии минимизации расхода краски и обеспечивают эффективное покрытие даже на сложных поверхностях.

- Автоматизированные линии окраски: Автоматизированные линии окраски представляют собой интегрированные системы, включающие в себя не только распылительные установки и краскопульты, но и различные станции подготовки, сушки и контроля качества. Эти линии обеспечивают повышенную производительность, эффективное управление ресурсами и стандартизированные процессы, что особенно важно в промышленных масштабах.

- Пневматические насосы: Пневматические насосы играют важную роль в транспортировке и подаче краски в распылительные установки. Они обеспечивают стабильное давление и равномерное распределение краски, что важно для предотвращения неравномерных покрытий и минимизации отходов материалов.

- Центральные системы подачи краски: Центральные системы подачи краски представляют собой интегрированные решения для хранения, смешивания и подачи краски в распылительные установки. Эти системы обеспечивают точное управление процессом, позволяя эффективно использовать материалы и поддерживать стабильность в работе.

- Окрасочные камеры: Окрасочные камеры являются ключевым элементом для создания контролируемых условий окраски. Они обеспечивают защиту от внешних факторов, таких как пыль и влажность, что важно для получения высококачественных покрытий. Современные окрасочные камеры также включают системы вентиляции и очистки воздуха.

- Вентиляционные системы: Вентиляционные системы в окрасочных цехах играют важную роль в обеспечении безопасности и комфорта для работников. Они эффективно удаляют испарения краски и другие вредные вещества, предотвращая их попадание в атмосферу и обеспечивая соответствие стандартам экологической безопасности.

- Системы очистки воздуха: Системы очистки воздуха включают в себя фильтры и другие устройства, направленные на удаление частиц и загрязнений из воздуха окрасочного цеха. Это не только обеспечивает высокое качество покрытий, но и поддерживает здоровье работников, предотвращая вдыхание вредных частиц.

- Краскозаливочные баки: Краскозаливочные баки представляют собой емкости для хранения и смешивания красок перед их подачей в распылительные установки. Они обеспечивают стабильное качество краски, предотвращают ее отделение и оседание, а также обеспечивают возможность быстрого перехода между различными цветами и оттенками.

- Транспортерные ленты: Транспортерные ленты в автоматизированных линиях окраски являются неотъемлемой частью для перемещения обрабатываемых изделий от стадии подготовки до окончательного покрытия. Они обеспечивают эффективное перемещение, высокую стабильность процесса и минимизацию риска повреждения покрытия в процессе транспортировки.

- Роботизированные окрасочные станции: Роботизированные окрасочные станции представляют инновационные решения для точного и автоматизированного нанесения краски. Эти системы интегрируют роботы с высокой точностью, обеспечивая равномерное покрытие и повышенную эффективность производства. Регулировка параметров осуществляется программно, что позволяет адаптировать процесс к различным формам и размерам изделий.

- Жидкокрасочные смесители: Жидкокрасочные смесители играют важную роль в подготовке краски перед ее нанесением. Эти устройства обеспечивают тщательное смешивание различных компонентов, таких как основа и оттенители, обеспечивая единообразное и качественное покрытие. Современные смесители также включают системы дозирования для точного соответствия рецепту краски.

- Фильтры для краски: Фильтры для краски предназначены для очистки краски от мелких частиц и примесей, которые могут негативно сказаться на качестве окраски. Эти устройства обеспечивают чистоту краски перед ее подачей в распылительные установки, что важно для предотвращения дефектов и обеспечения стабильности процесса.

- Оборудование для подогрева краски: Оборудование для подогрева краски играет ключевую роль в поддержании оптимальной температуры краски перед ее нанесением. Это особенно важно для высоковязких материалов, где подогрев позволяет достичь нужной консистенции и обеспечивает равномерное распределение краски на поверхности.

- Пневматические смесители: Пневматические смесители применяются для интенсивного перемешивания красок и лаков с целью достижения однородности состава. Эти устройства используют сжатый воздух для создания потока, который интенсивно перемешивает краски, обеспечивая однородное и стабильное соединение различных компонентов.

- Линии для автоматической подачи краски: Линии для автоматической подачи краски являются частью современных систем автоматизированных линий окраски. Они включают в себя конвейеры, транспортеры и системы транспортировки, специально разработанные для подачи изделий в точки нанесения краски с минимальным вмешательством человека. Это повышает эффективность производства и обеспечивает высокую точность расположения изделий.

- Системы управления окрасочными процессами: Системы управления окрасочными процессами предоставляют комплексный подход к контролю и регулированию всех этапов жидкой окраски. Эти системы включают в себя программное обеспечение, сенсоры, автоматизированные устройства и другие элементы, обеспечивая высокую степень точности и контроля в реальном времени.

- Электростатические покрасочные системы: Электростатические покрасочные системы основаны на принципе притягивания краски к поверхности изделия с помощью электростатического заряда. Это обеспечивает более эффективное использование краски, уменьшение отходов и создание равномерного покрытия даже на сложных формах.

19. Контроль толщины наносимого слоя: Контроль толщины наносимого слоя – важный этап в процессе жидкой окраски. Современные технологии включают использование высокоточных датчиков и систем обратной связи, позволяющих регулировать расход краски в реальном времени. Это обеспечивает соблюдение заданных технических параметров и минимизацию допустимых отклонений.

20. Оборудование для сушки и отверждения: Оборудование для сушки и отверждения неотъемлемо в процессе жидкой окраски. Оно включает в себя сушильные камеры, инфракрасные лампы, ультрафиолетовые установки и другие технологии, направленные на быстрое и равномерное высыхание краски. Правильная сушка обеспечивает прочность покрытия и ускоряет процесс производства.

Эти ключевые элементы в совокупности формируют комплексные системы жидкой окраски, обеспечивая высокое качество, эффективность и автоматизированный контроль в промышленных процессах.

- Роботизированные окрасочные станции: Роботизированные окрасочные станции представляют передовые технологии для автоматизированного нанесения краски. Интегрированные роботы обеспечивают высокую точность и равномерность покрытия, а также позволяют быстро адаптироваться к различным формам и размерам изделий. Эффективность производства повышается за счет программного управления и точной настройки параметров.

- Жидкокрасочные смесители: Жидкокрасочные смесители играют ключевую роль в подготовке краски перед нанесением. Они обеспечивают тщательное смешивание различных компонентов, гарантируя единообразное качество покрытия. Современные смесители оснащены автоматизированными системами дозирования для точного соответствия рецепту краски.

- Фильтры для краски: Фильтры для краски выполняют критическую функцию в процессе окраски, удаляя из краски мельчайшие частицы и примеси. Это обеспечивает чистоту исходного материала, предотвращает засорение распылителей и минимизирует риск дефектов в окраске. Применение точных и эффективных фильтров является важным шагом в обеспечении высокого стандарта качества.

- Оборудование для подогрева краски: Оборудование для подогрева краски необходимо для поддержания оптимальной температуры перед нанесением. Это особенно важно для вязких материалов, где подогрев способствует достижению нужной консистенции и обеспечивает равномерное распределение по поверхности изделия.

- Пневматические смесители: Пневматические смесители предназначены для интенсивного перемешивания красок и лаков. Они используют сжатый воздух для создания интенсивного потока, обеспечивая тщательное смешивание и равномерное распределение краски. Это особенно важно для сохранения стабильности состава краски и предотвращения образования неоднородностей в покрытии.

- Линии для автоматической подачи краски: Линии для автоматической подачи краски – неотъемлемая часть современных систем автоматизированных линий окраски. Эти линии включают в себя различные транспортные механизмы, конвейеры и системы подачи, обеспечивая эффективное перемещение изделий и точное позиционирование перед точками нанесения. Это значительно повышает производительность и точность процесса.

- Системы управления окрасочными процессами: Системы управления окрасочными процессами обеспечивают комплексный контроль и регулирование каждого этапа жидкой окраски. С использованием современных технологий, таких как программное обеспечение для мониторинга и сенсоры для обратной связи, эти системы гарантируют точность и стабильность в реальном времени.

- Электростатические покрасочные системы: Электростатические покрасочные системы используют принцип электростатического заряда для притягивания краски к поверхности изделия. Это снижает расход краски, улучшает ее прилипаемость и обеспечивает равномерное покрытие. Такие системы являются эффективным решением для экономии материалов и создания высококачественных покрытий.

- Контроль толщины наносимого слоя: Контроль толщины наносимого слоя – важный этап в жид

- Системы подачи растворителей: Системы подачи растворителей играют решающую роль в процессе жидкой окраски, обеспечивая точное дозирование растворителей для настройки вязкости краски. Это позволяет адаптировать состав краски к конкретным требованиям производства и обеспечивает стабильные условия нанесения.

- Технология плазменного напыления: Технология плазменного напыления применяется для нанесения тонких плёнок на поверхность изделий. В этом процессе плазменная дуга создаёт высокотемпературный поток, который расплавляет и напыляет материал на поверхность. Эта технология позволяет достичь высокой адгезии и устойчивости покрытий.

- Автоматизированные системы смешивания красок: Автоматизированные системы смешивания красок предоставляют точное и автоматизированное соотношение компонентов, обеспечивая стабильность и повторяемость качества покрытий. Эти системы уменьшают риск человеческих ошибок и оптимизируют использование материалов.

- Прецизионные дозаторы краски: Прецизионные дозаторы краски предназначены для точного и дозированного распределения краски на поверхность изделий. Эти устройства обеспечивают минимальные отклонения в расходе материала, что существенно влияет на эффективность производства и качество покрытий.

- Ультрафиолетовые сушильные линии: Ультрафиолетовые сушильные линии используют ультрафиолетовое излучение для мгновенного отверждения краски. Это позволяет существенно сократить время сушки и ускорить производственные процессы, сохраняя при этом высокое качество покрытий.

- Аэрографы для точного нанесения: Аэрографы представляют собой устройства для точного и мелкодисперсного нанесения краски. Используемые в ручном режиме, они предоставляют художникам и мастерам возможность создания высокодетализированных и точных рисунков на различных поверхностях.

- Установки холодного плазменного нанесения: Установки холодного плазменного нанесения используют плазменный газ для нанесения покрытий. Этот процесс особенно эффективен для нанесения тонких и защитных слоев на поверхности материалов, обеспечивая высокую адгезию и износостойкость.

- Электрофорезные системы: Электрофорезные системы используют электрическое поле для направленного перемещения частиц краски на поверхность изделия. Этот метод обеспечивает равномерное и стойкое покрытие с высокой степенью контроля толщины слоя.

- Системы удаления избыточной краски: Системы удаления избыточной краски предназначены для эффективной очистки и восстановления краски, которая не была использована в процессе окраски. Это снижает потери материала и обеспечивает экономичное использование краски.

- Системы обработки отходов: Системы обработки отходов включают в себя технологии для сбора, обработки и утилизации отходов, образующихся в процессе жидкой окраски. Эти системы помогают соблюдать стандарты экологической безопасности и уменьшают воздействие производства на окружающую среду.

- Системы автоматического выравнивания поверхности: Системы автоматического выравнивания поверхности используются для обеспечения идеальной гладкости и ровности поверхности перед нанесением краски. Это особенно важно для достижения высококачественных отделочных результатов, где даже мелкие неровности могут сказаться на конечном виде изделия.

- Промышленные роботы для обработки изделий: Промышленные роботы применяются для автоматизированной обработки изделий перед окраской. Они выполняют задачи, такие как шлифовка, очистка и предварительная обработка, обеспечивая повышенную эффективность и качество подготовки поверхности.

- Технологии нанесения термических покрытий: Технологии нанесения термических покрытий используют высокие температуры для нанесения слоя термостойкого материала на поверхность. Эти покрытия обладают высокой стойкостью к термическим воздействиям и широко применяются в промышленности.

- Термопластичные покрытия: Термопластичные покрытия представляют собой материалы, которые плавятся при нагреве и затем затвердевают при охлаждении. Этот процесс обеспечивает прочное и гибкое покрытие с высокой степенью адгезии.

- Системы маркировки перед окраской: Системы маркировки перед окраской используются для нанесения кодов, меток или идентификационных знаков на поверхность изделий перед процессом окраски. Это важно для отслеживания и контроля качества на различных этапах производства.

- Оборудование для удаления статического электричества: Оборудование для удаления статического электричества применяется для предотвращения электростатического заряда на поверхности изделий, что может влиять на равномерность нанесения краски. Эти системы обеспечивают стабильные условия для эффективного процесса окраски.

- Линии для нанесения декоративных эффектов: Линии для нанесения декоративных эффектов предоставляют возможность создавать разнообразные отделочные решения, такие как металлические эффекты, текстуры или специальные глянцевые покрытия. Это важно для производства товаров с уникальным внешним видом.

- Системы автоматической очистки распылителей: Системы автоматической очистки распылителей предназначены для предотвращения засорения и обеспечения бесперебойной работы распылительных установок. Они автоматически удаляют остатки краски, что поддерживает качество и стабильность процесса.

- Технологии антикоррозийной обработки: Технологии антикоррозийной обработки включают в себя применение специальных покрытий и составов, предотвращающих коррозию металлических поверхностей. Это важно для продления срока службы изделий и поддержания их внешнего вида.

- Мобильные платформы для окраски крупногабаритных изделий: Мобильные платформы предоставляют возможность окрашивать крупногабаритные изделия, такие как автомобили или металлические конструкции, с использованием маневренных систем, что обеспечивает равномерность покрытия и удобство процесса.

- Технологии гидрофобного покрытия: Технологии гидрофобного покрытия создают водоотталкивающий слой на поверхности материала. Это обеспечивает защиту от влаги и облегчает очистку, делая поверхность более устойчивой к внешним воздействиям.

- Автоматизированные системы контроля качества: Автоматизированные системы контроля качества включают в себя сенсоры, камеры и программное обеспечение для непрерывного мониторинга окрасочных процессов. Эти системы обеспечивают высокую точность и устранение дефектов на ранних этапах производства.

- Системы вакуумного нанесения: Системы вакуумного нанесения используют разреженное воздушное пространство для равномерного распределения краски на изделии. Этот метод обеспечивает минимальные отклонения в толщине слоя и повышает качество покрытия.

- Применение нанотехнологий в окраске: Применение нанотехнологий в окраске включает использование наночастиц для создания инновационных свойств краски, таких как устойчивость к царапинам, антибактериальные свойства или изменение оптических характеристик. Эти технологии привносят новые возможности в области функциональных покрытий.

- Роботы-манипуляторы для сложных форм: Роботы-манипуляторы предназначены для обработки и окраски изделий с сложными формами. Их гибкость и точность позволяют работать с разнообразными поверхностями, обеспечивая высокое качество нанесения.

- Системы ультразвуковой очистки: Системы ультразвуковой очистки используют ультразвуковые волны для удаления загрязнений и остатков с поверхности изделий перед окраской. Это обеспечивает более эффективную подготовку и повышает адгезию краски.

- Технологии сухого нанесения: Технологии сухого нанесения используют методы, при которых краска наносится на поверхность без использования растворителей или воды. Это снижает воздействие на окружающую среду и ускоряет процесс сушки.

- Системы автоматического распределения растворов: Системы автоматического распределения растворов обеспечивают точное дозирование и смешивание растворов для приготовления красок и лаков. Это важно для поддержания стабильных характеристик красок и обеспечения соответствия требованиям производства.

- Технологии аэродинамического нанесения: Технологии аэродинамического нанесения используют специальные устройства для создания равномерного воздушного потока, который направляет краску на поверхность. Это обеспечивает высокую точность и равномерность нанесения.

- Системы водоочистки для обработки сточных вод: Системы водоочистки предназначены для очистки сточных вод, образующихся в процессе жидкой окраски. Эти системы уменьшают воздействие производства на окружающую среду, соответствуя стандартам экологической безопасности.

Оборудование для Порошковой Покраски

Приветствуем вас в увлекательном мире инновационных технологий и высокоточного оборудования для порошковой покраски! Представляем вам фирму «EMS Оборудование для Порошковой Покраски» – ваш надежный партнер в создании безупречных поверхностей и долговечных покрытий.

Наши ключевые продукты:

- Печи Полимеризации: Наши высокотехнологичные печи представляют собой идеальное сочетание эффективности и энергосбережения. Они обеспечивают равномерное и стабильное полимеризационное покрытие, придавая вашим изделиям непревзойденную прочность и стойкость к воздействию окружающей среды.

- Камеры Нанесения Порошковой Покраски: Наши камеры обеспечивают идеальное распределение порошка, создавая гладкие и ровные покрытия. Они оснащены передовыми технологиями, что позволяет достичь выдающихся результатов даже в самых сложных задачах.

- Линии Порошковой и Жидкой Покраски: Наши комплексные линии покраски предназначены для максимальной производительности и эффективности. Мы предлагаем интегрированные решения для порошковой и жидкой покраски, обеспечивая вам широкие возможности в области выбора и кастомизации.

- Запчасти для Пистолетов Gema, Wagner и Nordson: Наш ассортимент включает в себя высококачественные запчасти, которые гарантируют бесперебойную работу пистолетов от ведущих производителей, таких как Gema, Wagner и Nordson. Надежность и долговечность – вот то, что делает нас вашим надежным поставщиком.

- Автоматические Линии Покраски: Преобразуйте свой производственный процесс с нашими автоматическими линиями покраски. Они обеспечивают высокую степень автоматизации, сокращая время и затраты, при этом сохраняя высокое качество покрытий.

Почему выбирают нас?

- Технологическое Превосходство: Мы всегда на шаг впереди, предлагая передовые технологии и инновационные решения.

- Качество и Надежность: Наши продукты проходят строгий контроль качества, гарантируя долгий срок службы и выдающиеся результаты.

- Индивидуальный Подход: Мы ценим уникальные потребности каждого клиента и предлагаем решения, точно соответствующие вашим требованиям.

- Обширный Ассортимент: Наш ассортимент включает в себя все необходимое – от оборудования до запчастей, позволяя вам сосредоточиться на самом важном – вашем производстве.

Присоединяйтесь к числу успешных предприятий, выбравших «EMS Оборудование для Порошковой Покраски» – ваш путь к безупречным поверхностям и высочайшему качеству покрытий начинается здесь.

- Пистолет для порошковой покраски: Пневматический порошковой пистолет, оборудованный электростатическим аппаратом, предназначен для эффективного и равномерного нанесения порошковой краски на различные поверхности. Он оснащен системой регулировки расхода порошка и обеспечивает высокую точность контроля толщины покрытия.

- Кабина для порошковой покраски: Современная кабина для порошковой покраски представляет собой высокотехнологичное оборудование с системой эффективной вентиляции, обеспечивающей равномерное распределение порошка внутри. Она оснащена фильтрами для минимизации выбросов и обеспечения чистоты окружающей среды.

- Порошковая краска: Инновационные формулы полимерных порошковых красок обеспечивают высокую стойкость к воздействию агрессивных сред, а также разнообразие оттенков. Электростатическое нанесение порошков позволяет достичь равномерного и прочного покрытия на металлических поверхностях.

- Система подачи порошка: Автоматизированные системы подачи порошка включают в себя точные дозаторы, контролирующие расход порошка в реальном времени. Это обеспечивает экономичное использование материалов и высокую степень управления процессом порошковой покраски.

- Электростатический аппарат: Современные электростатические аппараты используют высоковольтные источники для создания электростатического поля, обеспечивающего эффективное притягивание порошковых частиц к поверхности изделия. Это обеспечивает равномерное и качественное покрытие.

- Пневматическая система: Встроенные пневматические системы контролируют подачу сжатого воздуха к пистолетам для порошковой покраски, обеспечивая точное давление и стабильность подачи воздуха. Это существенно повышает эффективность процесса нанесения порошка.

- Преобразователь высокого напряжения: Преобразователи высокого напряжения играют ключевую роль в создании электростатического поля. Их высокоточные характеристики обеспечивают стабильность и эффективность процесса нанесения порошка, гарантируя минимальные потери электростатической энергии.

- Сушильная печь: Современные сушильные печи обладают программным управлением температурой, обеспечивая оптимальные условия для полимеризации порошкового покрытия. Точное регулирование температуры и времени сушки гарантирует высокую прочность и долговечность покрытия.

- Фильтр для порошковой покраски: Высокоэффективные фильтры в системе вентиляции кабины и циклонные фильтры в системе рециркуляции порошка обеспечивают чистоту воздуха в процессе порошковой покраски. Это важно для соблюдения стандартов экологической безопасности.

- Пневматический насос: Пневматические насосы в системах подачи порошка обеспечивают надежное перемешивание и дозирование порошковых материалов. Их точная регулировка позволяет поддерживать постоянный расход порошка, что важно для равномерного нанесения покрытия.

- Вентилятор вытяжной: Эффективные вентиляторы в системе вентиляции кабины обеспечивают отвод избыточных испарений и порошковых частиц, поддерживая оптимальные условия для порошковой покраски и обеспечивая безопасность рабочей зоны.

- Система рециркуляции порошка: Интегрированные системы рециркуляции порошка позволяют повторно использовать нанесенный, но не закрепившийся порошок, что снижает потери материала и экономит ресурсы в процессе порошковой покраски.

- Автоматизированная линия порошковой покраски: Высокопроизводительные линии с автоматизированным транспортировочным конвейером обеспечивают эффективную последовательность этапов порошковой покраски, минимизируя время обработки и обеспечивая высокую производительность.

- Контроллер толщины покрытия: Современные контроллеры автоматически измеряют толщину нанесенного порошка, обеспечивая точное соблюдение требований по качеству и эффективное управление процессом.

- Противоударный экран: Специальные противоударные экраны в кабине предотвращают возможные повреждения нанесенного покрытия при перемещении изделий в процессе порошковой покраски.

- Роботизированный манипулятор: Использование роботизированных манипуляторов в процессе порошковой покраски обеспечивает высокую точность и повторяемость нанесения порошка, сокращая воздействие человеческого фактора и повышая производительность.

- Система предварительной подготовки поверхности: Продвинутые системы механической и химической подготовки поверхности перед порошковой покраской обеспечивают оптимальное сцепление порошкового покрытия с материалом изделия.

- Полимерный порошок: Разнообразие полимерных порошков, включая термостойкие и химически стойкие варианты, предоставляет широкие возможности выбора материала в зависимости от конкретных требований и условий эксплуатации.

- Электронагреватель: Применение электронагревателей в сушильных печах обеспечивает быстрый и эффективный процесс полимеризации порошкового покрытия, что повышает производительность и экономит энергию.

- Ракельный аппарат: Ракельные аппараты в системах автоматического нанесения порошка контролируют равномерность слоя порошка, обеспечивая высокое качество покрытия и минимизируя потери материала.

- Манометр: Использование манометров в системах подачи порошка обеспечивает контроль за давлением, что существенно для поддержания стабильности процесса нанесения порошка.

- Теплообменник: Теплообменники в сушильных печах эффективно передают тепло для процесса полимеризации порошкового покрытия, обеспечивая оптимальные условия для высококачественного и прочного покрытия.

- Система очистки воздуха: Интегрированные системы очистки воздуха в кабине гарантируют, что воздух, выбрасываемый из процесса порошковой покраски, соответствует стандартам безопасности и экологической чистоты.

- Шкаф для хранения порошков: Шкафы с контролируемой температурой предназначены для хранения порошковых материалов, обеспечивая оптимальные условия сохранения и предотвращая их оседание.

- Пневмоклапан: Пневмоклапаны в системах подачи порошка регулируют поток воздуха и порошка, обеспечивая точное управление параметрами нанесения.

- Конвейер для порошковой покраски: Промышленные конвейеры спроектированы для эффективного транспортирования изделий вдоль линии порошковой покраски, обеспечивая равномерное и быстрое прохождение этапов обработки.

- Датчик температуры: Установленные датчики температуры в сушильных печах и системах подачи порошка контролируют тепловые параметры, обеспечивая стабильные условия процесса.

- Система промывки: Системы автоматической промывки в пистолетах и трубопроводах поддерживают чистоту оборудования, предотвращая засорения и обеспечивая надежную работу.

- Вибросито: Применение вибросит в системах подачи порошка обеспечивает фильтрацию порошковых материалов, предотвращая попадание крупных частиц и обеспечивая равномерный расход порошка.

- Дозирующая система: Точные дозаторы в системах подачи порошка гарантируют точный расход материала, что важно для обеспечения однородности покрытия и оптимизации использования порошка.

- Пульт управления: Современные пульты управления оборудованием для порошковой покраски предоставляют операторам возможность мониторинга и точного управления параметрами процесса, повышая эффективность работы.

- УФ-сушка: Системы УФ-сушки обеспечивают быструю полимеризацию порошкового покрытия с использованием ультрафиолетового излучения, что сокращает время обработки и повышает производительность.

- Полимеризационная камера: Специализированные камеры предназначены для контролируемой полимеризации порошкового покрытия, обеспечивая высокую прочность и стойкость.

- Антистатический ковер: Применение антистатических покрытий на полу в рабочей зоне предотвращает накопление статического заряда, что важно для предотвращения привлечения пыли и частиц к поверхностям изделий.

- Электрофильтр: Электрофильтры в системах очистки воздуха улавливают мельчайшие частицы, обеспечивая высокую степень фильтрации и минимизируя выбросы в атмосферу.

- Пресс-вентилятор: Пресс-вентиляторы в системах вентиляции обеспечивают эффективное перемещение воздуха в кабине, поддерживая оптимальные условия для порошковой покраски.

- Шкаф для хранения инструментов: Организованные шкафы для хранения инструментов и расходных материалов повышают порядок в рабочем пространстве и обеспечивают быстрый доступ к необходимым компонентам.

- Термопара: Термопары в сушильных печах контролируют температурный режим, обеспечивая точность и стабильность условий полимеризации порошкового покрытия.

- Теплоизоляционный материал: Применение современных теплоизоляционных материалов в сушильных печах снижает энергопотребление и обеспечивает эффективную сохранность тепла.

- Вакуумный аппарат: Вакуумные системы в процессе порошковой покраски обеспечивают эффективное удаление лишнего порошка, повышая качество покрытия и уменьшая потери материала.

- Дозатор порошка: Точные дозаторы порошка в системах подачи обеспечивают прецизионное дозирование материала, что важно для управления расходом и обеспечения однородности покрытия.

- Вибрационный стол: Применение вибрационных столов в системах подачи порошка обеспечивает равномерное распределение порошка и предотвращает его запаковывание, что повышает эффективность процесса.

- Вакуумная система: Вакуумные системы в кабинах и сушильных печах обеспечивают удаление лишнего порошка, гарантируя чистоту окружающей среды и предотвращая дополнительные операции по очистке изделий.

- Система охлаждения: Системы охлаждения в сушильных печах и других узлах оборудования поддерживают оптимальные температурные режимы, обеспечивая стабильность и качество процесса.

- Контейнер для порошка: Специальные контейнеры для хранения порошка обеспечивают его защиту от внешних факторов, поддерживают оптимальные условия хранения и предотвращают загрязнение.

- Система автоматической очистки: Автоматизированные системы очистки в различных узлах оборудования улучшают его производительность, минимизируя простои и обеспечивая бесперебойную работу.

- Смеситель порошка: Смесители порошка обеспечивают равномерное смешивание различных порошковых составов, что важно для создания качественных и уникальных цветов и оттенков покрытий.

- Пневматический клапан: Пневматические клапаны в системах подачи порошка обеспечивают точное и быстрое управление потоком материала, что существенно для регулирования процесса покраски.

- Тонкодисперсный порошок: Применение тонкодисперсных порошков обеспечивает высокую степень покрытия, повышенную адгезию к поверхности и лучшую равномерность нанесения.

- Электрокараульный аппарат: Электрокараульные аппараты в системах электростатического нанесения порошка обеспечивают эффективную передачу заряда на частицы порошка, что существенно для точности процесса и равномерного распределения материала.