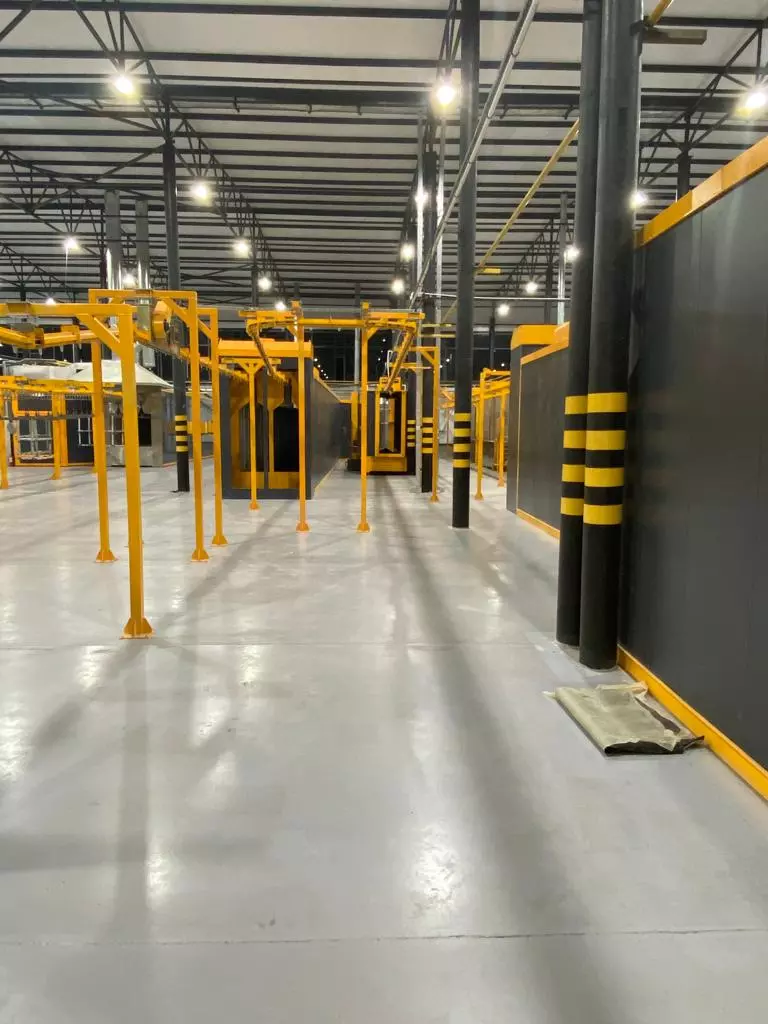

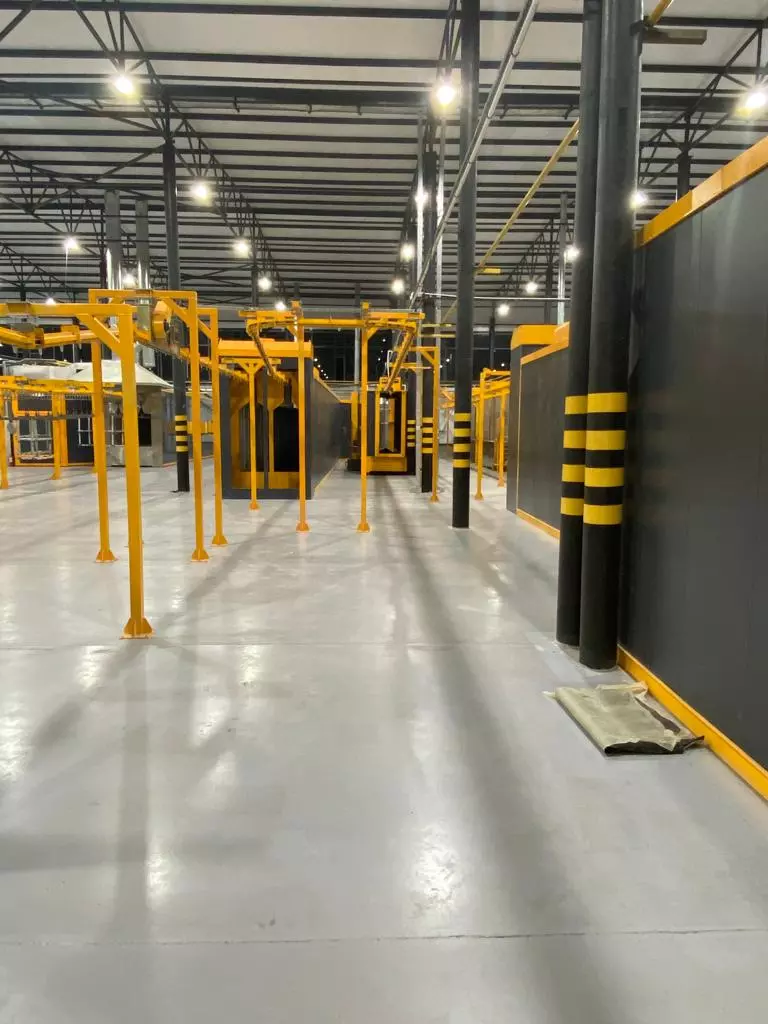

Конвейер порошковой покраски — это система, которая используется для перемещения изделий через процесс порошковой покраски. Конвейер состоит из следующих основных компонентов:

- Тележки. Тележки используются для перемещения изделий.

- Направляющие. Направляющие обеспечивают стабильное движение тележек.

- Система привода. Система привода обеспечивает движение тележек.

- Пушка для нанесения порошковой краски. Пушка для нанесения порошковой краски распыляет порошковую краску на изделия.

- Печь для полимеризации. Печь для полимеризации нагревает изделия до температуры, при которой порошковая краска плавится и затвердевает.

Конвейеры порошковой покраски могут быть ручными или автоматическими. Ручные конвейеры требуют участия оператора для перемещения изделий по конвейеру. Автоматические конвейеры перемещают изделия по конвейеру без участия оператора.

Конвейеры порошковой покраски используются для окраски различных изделий, таких как автомобильные детали, мебель, промышленное оборудование и строительные материалы.

Преимущества использования конвейера порошковой покраски:

- Повышение производительности. Конвейер позволяет повысить производительность процесса порошковой покраски, поскольку изделия могут перемещаться через процесс без участия оператора.

- Повышение качества покрытия. Конвейер позволяет обеспечить более точное перемещение изделий, что приводит к повышению качества покрытия.

- Уменьшение количества брака. Конвейер позволяет уменьшить количество брака, поскольку изделия не подвергаются воздействию окружающей среды при перемещении через процесс.

Недостатки использования конвейера порошковой покраски:

- Дополнительные затраты. Конвейер требует дополнительных затрат на приобретение и обслуживание.

- Сложность конструкции. Конвейер является более сложным в конструкции, чем ручной процесс порошковой покраски.

Конвейер Порошковой Покраски — Конвейерная Система

Карданный конвейер представляет собой механизм транспортировки, который использует карданный вал для передачи движения между сегментами конвейера. Этот тип конвейера широко применяется в линиях порошковой покраски для эффективной транспортировки заготовок и деталей.

- Принцип работы: Карданный вал соединяет сегменты конвейера, обеспечивая непрерывное и равномерное движение заготовок. Этот механизм передачи движения позволяет эффективно перемещать изделия от станции к станции на линии покраски.

- Строение и конструкция:

- Карданный вал: Изготовлен из высокопрочных материалов для обеспечения долговечности и стойкости к нагрузкам.

- Соединительные элементы: Каждый сегмент конвейера соединен карданным валом с использованием специальных соединительных элементов для обеспечения прочности и стабильности.

- Преимущества:

- Гибкость и адаптивность: Карданный конвейер способен легко приспосабливаться к различным формам и размерам заготовок.

- Равномерное распределение нагрузок: Карданный вал обеспечивает равномерное распределение нагрузок, что повышает надежность работы конвейера.

- Применение в порошковой покраске: Карданные конвейеры находят широкое применение в автоматизированных линиях порошковой покраски, где они обеспечивают эффективный транспорт заготовок, минимизируя время цикла и обеспечивая высокую производительность.

2. Порошковая покраска:

Порошковая покраска — это современный метод нанесения защитных и декоративных покрытий на металлические детали и изделия. В линиях порошковой покраски, также включающих карданные конвейеры, применяется инновационная технология для достижения высокого качества и эффективности покрытий.

- Принцип работы порошковой покраски:

- Электростатическое нанесение порошка: Заряженные частицы порошка притягиваются к заземленной поверхности заготовок благодаря электростатическим силам.

- Отверждение в термопечи: Заготовки направляются в термопечь, где порошок плавится и образует прочное покрытие.

- Преимущества порошковой покраски:

- Экологическая безопасность: Отсутствие растворителей и токсичных веществ, что делает этот метод экологически чистым.

- Высокая стойкость: Покрытие устойчиво к воздействию внешних факторов, таких как ультрафиолетовые лучи, коррозия и абразивные воздействия.

- Инновации в порошковой покраске:

- Термосплавяющие порошки: Применение порошков, которые обладают способностью самостоятельного отверждения при низких температурах, что позволяет снизить энергозатраты.

- Нанотехнологии в пигментах: Использование наночастиц для улучшения цветопередачи, текстуры и стойкости.

- Применение в линиях с карданными конвейерами: Порошковая покраска интегрируется в линии с карданными конвейерами, обеспечивая эффективное покрытие поверхности заготовок на каждом этапе их перемещения по линии.

3. Транспортерная система:

Транспортерная система в линии порошковой покраски, основанная на карданных конвейерах, играет ключевую роль в обеспечении плавного и эффективного перемещения заготовок от одной стадии процесса к другой.

- Структура транспортерной системы:

- Карданные конвейеры: Ключевой компонент, обеспечивающий гибкость и равномерное движение заготовок.

- Система поддержки: Железобетонные или металлические стойки, обеспечивающие устойчивость и поддержку конвейерных сегментов.

- Приводные механизмы: Электродвигатели и системы управления, обеспечивающие движение конвейеров с необходимой скоростью.

- Принцип работы:

- Непрерывное движение: Карданные конвейеры обеспечивают непрерывное и плавное перемещение заготовок по линии.

- Точное позиционирование: Системы управления позволяют точно позиционировать заготовки для каждого этапа обработки.

- Преимущества транспортерной системы:

- Высокая производительность: Эффективное перемещение заготовок с минимальными задержками.

- Гибкость и настраиваемость: Возможность адаптироваться к различным размерам и формам заготовок.

- Технологические инновации:

- Интеграция с системами автоматизации: Управление транспортерной системой через центральные системы контроля и управления.

- Использование сенсоров и IoT: Мониторинг и сбор данных о движении заготовок для оптимизации производственных процессов.

- Применение в порошковой покраске: Транспортерные системы на основе карданных конвейеров применяются в каждом этапе линии порошковой покраски, обеспечивая эффективное перемещение заготовок от момента подготовки к покраске до завершения процесса отверждения в термопечи.

Конвейер Порошковой Покраски — Конвейерная Система

Линия порошковой покраски, с участием карданных конвейеров, представляет собой комплексную систему для обработки и окрашивания заготовок с использованием порошковых красок.

- Структура линии порошковой покраски:

- Подготовка поверхности: Этап мойки, очистки и, при необходимости, фосфатирования заготовок для обеспечения хорошей адгезии порошка.

- Покраска: Нанесение порошковой краски на заготовки с использованием электростатического метода и специальных аппликаторов.

- Отверждение в термопечи: Процесс отверждения порошкового покрытия при высокой температуре для обеспечения прочности и стойкости.

- Преимущества линии порошковой покраски:

- Эффективность и высокая производительность: Система конвейеров обеспечивает непрерывное движение заготовок, минимизируя простои.

- Качество покрытия: Электростатическое нанесение позволяет достичь равномерного и стойкого покрытия.

- Интеграция с карданными конвейерами:

- Гармоничное взаимодействие: Карданные конвейеры интегрируются в линию покраски, обеспечивая плавное перемещение заготовок между этапами процесса.

- Точное позиционирование: Системы управления координируют работу конвейеров для точного выравнивания заготовок на каждом этапе.

- Технологические инновации:

- Автоматизированные системы контроля качества: Использование сенсоров и камер для непрерывного мониторинга качества покрытия.

- Системы энергосбережения: Эффективное использование энергии в процессе отверждения для снижения экологического воздействия.

- Применение в промышленности: Линии порошковой покраски с участием карданных конвейеров применяются в различных отраслях, таких как автомобильная, мебельная, электротехническая и многие другие, где требуется высококачественное и долговечное покрытие заготовок.

5. Пневматический транспорт:

В контексте линии порошковой покраски, пневматический транспорт представляет собой систему перемещения заготовок, где используется воздушное давление для транспортировки деталей от одной станции к другой.

- Принцип работы пневматического транспорта:

- Воздушные потоки: Пневматическая система создает поток воздуха, который перемещает заготовки по конвейеру без физического контакта.

- Управление давлением: Регулировка давления позволяет контролировать скорость и направление движения заготовок.

- Преимущества пневматического транспорта:

- Бесконтактное перемещение: Отсутствие механического трения уменьшает износ и повреждения заготовок.

- Гибкость и быстрота: Возможность быстро изменять направление и скорость движения.

- Интеграция с карданными конвейерами:

- Совместная работа: Пневматический транспорт может интегрироваться с карданными конвейерами для эффективного перемещения заготовок на различных этапах линии покраски.

- Синхронизация движения: Системы управления обеспечивают согласованное перемещение заготовок, обеспечивая точное выравнивание перед этапом покраски.

- Технологические инновации:

- Энергосберегающие технологии: Использование систем с регулируемым давлением для оптимизации энергопотребления.

- Использование вакуумных технологий: Для поддержания стабильного положения заготовок в процессе перемещения.

- Применение в порошковой покраске: Пневматический транспорт, совмещенный с карданными конвейерами, широко применяется в линиях порошковой покраски для обеспечения плавного и эффективного движения заготовок на всех этапах процесса.

6. Электростатический аппликатор:

Электростатический аппликатор в линии порошковой покраски представляет собой устройство, использующее электростатическое поле для равномерного и эффективного нанесения порошковой краски на поверхность заготовок.

- Принцип работы электростатического аппликатора:

- Зарядка порошковых частиц: Порошок заряжается электрически, образуя облако заряженных частиц вокруг аппликатора.

- Притяжение к поверхности: Заряженные частицы электростатически притягиваются к заземленной поверхности заготовки, обеспечивая равномерное покрытие.

- Преимущества электростатического аппликатора:

- Высокая эффективность использования материала: Минимизация потерь порошка благодаря точному направлению на поверхность заготовки.

- Равномерное покрытие: Электростатическая технология обеспечивает однородное распределение краски даже на сложных формах.

- Интеграция с карданными конвейерами:

- Точное выравнивание заготовок: Системы управления интегрируют аппликатор с карданными конвейерами для точного позиционирования заготовок перед нанесением краски.

- Координированное движение: Аппликаторы синхронизированы с движением конвейеров для оптимального покрытия деталей.

- Технологические инновации:

- Использование роботизированных аппликаторов: Автоматизированные системы с управлением по программе для точного и многократного повторения операций.

- Разработка порошков с электропроводимыми добавками: Дополнения, усиливающие электростатический эффект и улучшающие качество нанесения.

- Применение в порошковой покраске: Электростатические аппликаторы, взаимодействуя с карданными конвейерами, являются ключевой частью технологии порошковой покраски, обеспечивая высокий стандарт качества покрытия на промышленных производствах.

Система подготовки поверхности

Система подготовки поверхности в линии порошковой покраски с карданными конвейерами играет важную роль в обеспечении оптимальных условий для прилегания порошка к заготовкам и обеспечивает высокое качество покрытия.

- Этапы системы подготовки поверхности:

- Мойка заготовок: Очищение поверхности от масел, жиров, пыли и других загрязнений с использованием специальных моющих средств.

- Химическая обработка (фосфатирование): Применение химического процесса, такого как фосфатирование, для создания защитного слоя на поверхности, улучшающего адгезию порошковой краски.

- Сушка: Устранение влаги с заготовок перед переходом к этапу покраски.

- Преимущества системы подготовки поверхности:

- Улучшенная адгезия: Хорошо подготовленная поверхность обеспечивает прочное и стойкое соединение с порошковой краской.

- Предотвращение коррозии: Химическая обработка поверхности способствует созданию защитного слоя, предотвращая коррозию.

- Интеграция с карданными конвейерами:

- Согласованное движение: Системы подготовки поверхности интегрируются с карданными конвейерами, обеспечивая непрерывное и точное перемещение заготовок.

- Оптимальное выравнивание: Точная синхронизация позволяет оптимизировать положение заготовок перед этапом покраски.

- Технологические инновации:

- Использование роботизированных систем мойки: Автоматизированные роботы для более эффективной и точной мойки деталей.

- Экологические технологии: Внедрение эффективных и безопасных для окружающей среды средств для очистки и подготовки поверхности.

- Применение в порошковой покраске: Система подготовки поверхности, взаимодействующая с карданными конвейерами, является неотъемлемой частью процесса порошковой покраски, обеспечивая оптимальные условия для получения высококачественного и стойкого покрытия.

Сушильная камера

Сушильная камера в линии порошковой покраски с карданными конвейерами выполняет ключевую функцию — обеспечивает процесс отверждения порошкового покрытия, обеспечивая его прочность и стойкость.

- Принцип работы сушильной камеры:

- Высокая температура: Камера поддерживает определенную температуру, необходимую для отверждения порошковой краски.

- Время выдержки: Заготовки перемещаются через камеру на карданных конвейерах, обеспечивая определенное время выдержки при высокой температуре.

- Преимущества сушильной камеры:

- Стойкость покрытия: Отверждение порошкового покрытия в сушильной камере обеспечивает его высокую прочность и стойкость к воздействию внешних факторов.

- Ускоренный процесс: Эффективное отверждение покрытия при плавном движении заготовок.

- Интеграция с карданными конвейерами:

- Плавное перемещение заготовок: Синхронное движение конвейеров и загрузочно-разгрузочных станций в сушильной камере для равномерного отверждения.

- Системы управления: Интегрированные системы обеспечивают точное выравнивание заготовок и контроль времени выдержки.

- Технологические инновации:

- Использование инфракрасных технологий: Более эффективное и равномерное отверждение с использованием инфракрасного излучения.

- Системы регулирования температуры: Точное управление температурой в камере для оптимизации процесса отверждения.

- Применение в порошковой покраске: Сушильные камеры с карданными конвейерами широко используются в порошковой покраске для обеспечения высокого качества и стойкости покрытия, а также для повышения производительности производственного процесса.

9. Контроль качества порошковой покраски:

Система контроля качества в линии порошковой покраски с карданными конвейерами играет важную роль в обеспечении соответствия покрытий высоким стандартам, а также в выявлении и коррекции возможных дефектов.

- Онлайн-контроль качества:

- Визуальные системы: Использование камер и сенсоров для мониторинга внешнего вида покрытий в режиме реального времени.

- Измерение толщины покрытия: Точные датчики для измерения толщины нанесенного порошкового слоя.

- Оффлайн-контроль:

- Образцовые тесты: Проведение тестовых образцов для проверки адгезии, стойкости к царапинам и других физических характеристик покрытия.

- Контроль цвета и текстуры: Определение соответствия цветовой гамме и текстуре, установленной по стандартам.

- Интеграция с карданными конвейерами:

- Системы маркировки: Интегрированные системы маркировки для идентификации заготовок, на которых был выявлен дефект, и для последующей их коррекции.

- Системы автоматической коррекции: Автоматизированные механизмы коррекции дефектов на этапе покраски.

- Технологические инновации:

- Использование искусственного интеллекта и машинного обучения: Анализ данных для более точного предсказания и предотвращения возможных дефектов.

- Роботизированные системы контроля: Применение роботизированных устройств для более высокой точности и скорости проверки.

- Применение в порошковой покраске: Системы контроля качества, интегрированные с карданными конвейерами, обеспечивают высокий стандарт качества на каждом этапе производственного цикла порошковой покраски.

10. Роботизированные системы нанесения порошковой краски:

В линии порошковой покраски с карданными конвейерами роботизированные системы нанесения порошковой краски представляют передовые технологии для точного и автоматизированного покрытия деталей.

- Точность и эффективность:

- Программируемые роботы: Использование промышленных роботов, предварительно настроенных для оптимального покрытия различных форм и размеров заготовок.

- Точное позиционирование: Роботы могут точно выравнивать себя в соответствии с движением карданных конвейеров.

- Автоматизированные системы контроля:

- Интегрированные датчики: Датчики, встроенные в роботов, обеспечивают постоянный мониторинг толщины и равномерности покрытия.

- Системы обратной связи: Автоматическая коррекция параметров нанесения на основе данных от контрольных систем.

- Многозадачность и гибкость:

- Смена цветов и материалов: Роботы легко перенастраиваются для нанесения различных цветов и материалов.

- Многозадачность: Роботы способны обрабатывать несколько деталей одновременно, что повышает производительность.

- Технологические инновации:

- Использование симуляций: Виртуальные тренировки для оптимизации программирования роботов и улучшения точности.

- Системы искусственного интеллекта: Алгоритмы машинного обучения для адаптации к изменениям в процессе покраски и оптимизации эффективности.

- Применение в порошковой покраске: Роботизированные системы нанесения порошковой краски, интегрированные с карданными конвейерами, представляют передовые методы для достижения высокой точности, производительности и качества в процессе покраски.

11. Эффективные системы подачи порошка:

В процессе порошковой покраски с карданными конвейерами, эффективные системы подачи порошка играют важную роль в обеспечении надежного и равномерного нанесения материала.

- Пневматические системы подачи:

- Принцип работы: Использование сжатого воздуха для транспортировки порошка от резервуара к аппликатору.

- Преимущества: Простота в управлении, низкое энергопотребление, возможность регулировки потока порошка.

- Электростатические системы подачи:

- Принцип работы: Зарядка порошка электростатическим полем, что обеспечивает лучшее прилегание к поверхности заготовки.

- Преимущества: Улучшенная адгезия, равномерность покрытия, снижение потерь материала.

- Виброгравитационные системы:

- Принцип работы: Использование вибрации для равномерного подачи порошка из бункера в аппликатор.

- Преимущества: Устойчивость к изменениям вязкости порошка, отсутствие необходимости в сжатом воздухе.

- Интеллектуальные системы регулировки:

- Принцип работы: Автоматическое регулирование параметров подачи порошка на основе данных о загрузке и характеристиках материала.

- Преимущества: Оптимизация расхода порошка, минимизация отходов, адаптация к различным типам заготовок.

- Технологические инновации:

- Использование сенсоров для контроля потока: Точное измерение и регулировка объема подаваемого порошка в реальном времени.

- Системы автоматической самодиагностики: Мониторинг состояния системы подачи для предотвращения сбоев.

- Применение в порошковой покраске: Эффективные системы подачи порошка, совмещенные с карданными конвейерами, обеспечивают стабильность и высокую точность в процессе нанесения покрытия.

12. Аппликаторы с регулируемым распылением:

Аппликаторы с регулируемым распылением представляют передовые технологии в линии порошковой покраски с карданными конвейерами, обеспечивая точное и равномерное покрытие деталей.

- Электростатическое распыление:

- Принцип работы: Зарядка порошка электростатическим полем перед распылением, что обеспечивает привлекательное и равномерное покрытие.

- Преимущества: Увеличенная адгезия порошка к заготовкам, возможность покрытия сложных форм.

- Настройка формы распыленного облака:

- Принцип работы: Возможность регулировки формы и ширины облака порошка для оптимального соответствия формам заготовок.

- Преимущества: Адаптация к различным размерам и геометрии деталей, минимизация избыточного расхода порошка.

- Прецизионная система дозирования:

- Принцип работы: Точное и автоматизированное управление объемом распыляемого порошка.

- Преимущества: Экономия материала, минимизация отходов, повышение качества покрытия.

- Автоматизированные системы очистки аппликаторов:

- Принцип работы: Механизмы автоматической очистки для предотвращения засорений и обеспечения стабильности работы.

- Преимущества: Сокращение времени простоя, повышение надежности работы, уменьшение риска дефектов в покрытии.

- Технологические инновации:

- Использование сенсоров для контроля распыления: Обратная связь с системой контроля качества для мгновенного реагирования на изменения в процессе.

- Интеграция с системами искусственного интеллекта: Адаптивные алгоритмы для оптимизации параметров распыления в реальном времени.

- Применение в порошковой покраске: Аппликаторы с регулируемым распылением, интегрированные с карданными конвейерами, обеспечивают высокую эффективность, точность и качество в процессе нанесения порошковой краски.

13. Системы предварительной подготовки поверхности:

Эффективная подготовка поверхности перед порошковой покраской на линии с карданными конвейерами играет ключевую роль в обеспечении прочного и стойкого покрытия.

- Химическая очистка:

- Принцип работы: Применение специальных химических растворов для удаления ржавчины, масел и других загрязнений.

- Преимущества: Эффективное удаление загрязнений, создание хорошей основы для прилегания порошка.

- Пескоструйная обработка:

- Принцип работы: Использование струи песчинок под высоким давлением для механического удаления окислов, старого покрытия и других налетов.

- Преимущества: Мощный метод удаления старого покрытия, подготовка поверхности к приему нового слоя.

- Термическая обработка:

- Принцип работы: Использование высоких температур для удаления органических веществ и влаги с поверхности.

- Преимущества: Эффективное освобождение поверхности от влаги и загрязнений, улучшение адгезии порошка.

- Ионная очистка:

- Принцип работы: Использование ионизированного воздуха для удаления мельчайших частиц с поверхности.

- Преимущества: Минимизация микрофрактур, создание чистой поверхности для порошковой покраски.

- Сухая очистка:

- Принцип работы: Применение воздушных струй и щеток для удаления пыли и мелких загрязнений.

- Преимущества: Без использования жидкостей, минимизация времени сушки перед покраской.

- Технологические инновации:

- Использование лазеров для очистки: Применение лазерных систем для точной и безопасной очистки поверхности.

- Автоматизированные системы контроля чистоты: Интегрированные с системой контроля качества для обеспечения высокой точности.

- Применение в порошковой покраске: Системы предварительной подготовки поверхности, интегрированные с карданными конвейерами, обеспечивают оптимальные условия для надежного и долговечного порошкового покрытия.

14. Термостойкие порошковые покрытия:

В линии порошковой покраски с карданными конвейерами, термостойкие порошковые покрытия являются ключевым элементом, обеспечивающим стойкость и долговечность в условиях высоких температур.

- Характеристики термостойких порошков:

- Высокие температуры: Способность сохранять свои свойства при экстремальных температурах, часто свыше 200°C.

- Стойкость к термическим циклам: Устойчивость к повторным изменениям температуры без потери своих свойств.

- Применение в высокотемпературных условиях:

- Двигатели и трубопроводы: Термостойкие порошковые покрытия используются для защиты поверхностей деталей в двигателях и на трубопроводах от высоких температур.

- Теплообменники и оборудование для обработки металлов: Покрытия применяются для предотвращения коррозии и обеспечения долговечности оборудования.

- Типы термостойких порошков:

- Эпоксидные смолы: Обладают высокой термостойкостью и стойкостью к агрессивным средам.

- Силиконовые покрытия: Используются там, где требуется высокая гибкость и стойкость к высоким температурам.

- Полиэфирные порошки: Обеспечивают хорошую стойкость к УФ-излучению и термостойкость.

- Технологии нанесения:

- Роботизированные системы: Для точного и равномерного нанесения термостойких порошков на сложные поверхности.

- Электростатическое распыление: Обеспечивает эффективное покрытие на заготовках различных форм и размеров.

- Испытания на термостойкость:

- Циклические тесты: Проверка стойкости покрытий к повторным термическим циклам.

- Тесты на стойкость к высоким температурам: Испытания, симулирующие условия эксплуатации в высокотемпературных средах.

- Применение в порошковой покраске: Термостойкие порошковые покрытия, применяемые в сочетании с карданными конвейерами, обеспечивают надежную защиту и эстетичный внешний вид в условиях повышенных температур.

15. Автоматизированные системы контроля качества:

В линии порошковой покраски с карданными конвейерами автоматизированные системы контроля качества играют ключевую роль в обеспечении высокой точности и стабильности процесса.

- Визуальные системы контроля:

- Камеры и датчики высокого разрешения: Используются для обнаружения дефектов, таких как царапины, пузыри и неравномерности покрытия.

- Системы освещения: Обеспечивают оптимальные условия для визуального анализа поверхности заготовок.

- Измерение толщины покрытия:

- Лазерные датчики: Позволяют точно измерять толщину нанесенного порошка.

- Ультразвуковые методы: Используются для измерения толщины покрытия на различных материалах.

- Инфракрасные технологии:

- Тепловые камеры: Используются для обнаружения неравномерностей в температуре, что может указывать на проблемы с адгезией порошка.

- Автоматизированные системы классификации:

- Машинное обучение и искусственный интеллект: Позволяют системе выявлять и классифицировать дефекты на основе обученных алгоритмов.

- Системы самодиагностики: Анализируют параметры процесса и предупреждают о возможных сбоях.

- Системы отбраковки:

- Автоматические механизмы: Отбраковка деталей с дефектами, предотвращение их попадания в следующие этапы производства.

- Интеграция с системой управления производством:

- Обратная связь с системой управления: Автоматическая коррекция параметров процесса для минимизации дефектов.

- Применение в порошковой покраске: Автоматизированные системы контроля качества, интегрированные с карданными конвейерами, обеспечивают высокую надежность и эффективность производства, сокращая количество дефектных изделий и повышая общую степень контроля.

16. Энергосберегающие технологии в линии порошковой покраски:

В условиях стремления к устойчивому производству энергосберегающие технологии в линии порошковой покраски с карданными конвейерами занимают важное место, обеспечивая эффективное использование энергии.

- Энергоэффективные сушильные камеры:

- Теплообменники высокой эффективности: Позволяют эффективно использовать тепло, уменьшая энергопотребление.

- Технологии рекуперации тепла: Позволяют использовать отходящее тепло для предварительного нагрева воздуха.

- Автоматизированные системы управления подачей порошка:

- Сенсоры для определения объема порошка: Позволяют точно дозировать необходимое количество порошка, предотвращая избыточное расходование.

- Регулируемые распылители: Автоматически регулируют расход порошка в зависимости от формы и размера заготовок.

- Энергосберегающие системы очистки воздуха:

- Фильтры высокой эффективности: Снижают энергопотребление системы вентиляции за счет уменьшения сопротивления потоку воздуха.

- Системы рециркуляции воздуха: Позволяют повторно использовать часть отработанного воздуха, снижая потребление энергии для обогрева свежего воздуха.

- Энергоэффективные световые решения:

- Использование светодиодных источников: Снижает энергопотребление освещения в процессе покраски.

- Автоматизированные системы управления освещением: Регулируют яркость освещения в зависимости от рабочих задач.

- Теплоизоляция и вакуумные технологии:

- Изоляционные материалы: Уменьшают потери тепла в сушильных камерах, обеспечивая более эффективное использование энергии.

- Вакуумные системы: Минимизируют потери тепла за счет создания вакуума в некоторых производственных процессах.

- Энергосберегающие системы охлаждения:

- Водяные системы охлаждения: Заменяют воздушные системы, снижая энергозатраты.

- Системы автоматического выключения: Отключают системы охлаждения в периоды простоя.

- Применение в порошковой покраске: Энергосберегающие технологии в линии порошковой покраски с карданными конвейерами не только снижают энергопотребление, но и содействуют устойчивому развитию производства, минимизируя воздействие на окружающую среду.

17. Интегрированные системы управления процессом:

В линии порошковой покраски с карданными конвейерами интегрированные системы управления процессом играют решающую роль в обеспечении эффективности, точности и надежности производства.

18. Роботизированные системы нанесения порошка:

В линии порошковой покраски с карданными конвейерами роботизированные системы нанесения порошка представляют передовые технологии, обеспечивающие высокую точность, скорость и равномерность покрытия.

- Многозадачность роботов:

- Нанесение порошка: Роботы обеспечивают точное и равномерное распределение порошка на поверхности заготовок.

- Автоматическая смена инструментов: Возможность использования различных сопел, адаптированных к конкретным типам порошков.

- Точность и повторяемость:

- Программирование траектории: Роботы следуют заданным траекториям, обеспечивая высокую точность нанесения.

- Использование датчиков: Системы обратной связи корректируют движение робота для учета изменений формы заготовок.

- Интеграция с системами управления:

- Синхронизация с линией конвейера: Роботы интегрируются с общей системой управления для координации процесса.

- Обратная связь с системой контроля качества: Результаты нанесения порошка автоматически передаются системе контроля.

- Экономия порошка:

- Точное дозирование: Роботы позволяют более эффективно использовать порошок, минимизируя избыточное расходование.

- Регулировка расхода в реальном времени: Адаптивное управление расходом порошка в зависимости от типа заготовок и требуемого покрытия.

- Гибкость производства:

- Программируемая логика работы: Роботы легко перенастраиваются для обработки различных заготовок и изменения параметров покраски.

- Смена цвета и типа порошка: Автоматизированный процесс смены материалов для оптимальной гибкости.

- Безопасность и экологичность:

- Системы обнаружения препятствий: Предотвращение столкновений и обеспечение безопасности рабочей среды.

- Эффективная фильтрация выхлопных газов: Системы очистки воздуха для минимизации выбросов в атмосферу.

- Применение в порошковой покраске: Роботизированные системы нанесения порошка в линии порошковой покраски с карданными конвейерами совершенствуют процесс, обеспечивая высокую производительность, качество и экономию ресурсов.

19. Инновации в области материалов для порошковой покраски:

В линии порошковой покраски с карданными конвейерами инновационные материалы для порошковой покраски играют ключевую роль в обеспечении высококачественных и долговечных покрытий.

- Полимерные порошки нового поколения:

- Термостойкие полимеры: Обеспечивают стабильность цвета и стойкость к высоким температурам.

- Полимеры с улучшенной адгезией: Гарантируют прочное сцепление с различными поверхностями.

- Экологически безопасные порошки:

- Без растворителей: Материалы, которые не содержат вредных растворителей, что делает процесс более экологичным.

- Низкое содержание VOC (органических соединений с низкой летучестью): Снижение выбросов и соблюдение строгих экологических стандартов.

- Порошки с эффектами и текстурами:

- Металлические и перламутровые эффекты: Создание эффектных и эстетически привлекательных покрытий.

- Структурные порошки: Добавление текстуры и рельефа для дополнительных декоративных возможностей.

- Улучшенные свойства антикоррозийной защиты:

- Порошки с увеличенной стойкостью к воздействию внешних факторов: Защита от коррозии и длительное сохранение внешнего вида.

- Нанотехнологии в составе порошков: Улучшение адгезии и защитных характеристик.

- Фотоотверждаемые порошки:

- Быстрое отверждение под воздействием света: Сокращение времени обработки и увеличение производительности.

- Применение в чувствительных к температуре материалах: Возможность покраски термочувствительных изделий.

- Улучшенные антистатические порошки:

- Минимизация электростатического заряда: Предотвращение прилипания пыли и гарантия равномерного распределения порошка.

- Применение в условиях с повышенной статической электричеством: Обеспечение стабильного процесса нанесения.

- Применение в порошковой покраске: Инновационные материалы в линии порошковой покраски с карданными конвейерами обеспечивают не только высокую эффективность, но и разнообразные дизайнерские возможности для создания устойчивых и красочных покрытий.

Технологии электростатического нанесения порошка

В линии порошковой покраски с карданными конвейерами технологии электростатического нанесения порошка становятся ключевым элементом, обеспечивая эффективность, равномерность и высокую адгезию покрытий.

- Коронные и трибостатические системы:

- Электрическое заряжание порошка: Коронные и трибостатические системы создают электрический заряд на частицах порошка.

- Повышенная адгезия: Заряженные частицы эффективно притягиваются к поверхности заготовок, обеспечивая равномерное и прочное покрытие.

- Технологии регулировки заряда:

- Регулировка напряжения: Позволяет точно настраивать заряд порошка в зависимости от типа материала и требований процесса.

- Автоматизированные системы контроля: Следят за зарядом порошка в реальном времени для поддержания оптимальных условий.

- Применение систем переноса порошка:

- Пневматические и вибрационные системы: Обеспечивают равномерное распределение порошка по всей длине конвейера.

- Системы рециркуляции порошка: Возвращают избыточный порошок обратно в систему нанесения для минимизации отходов.

- Эффективные системы фильтрации воздуха:

- Высокоэффективные фильтры: Улавливают избыточные частицы порошка, предотвращая их выброс в атмосферу.

- Обратная связь с системой управления: Автоматическое регулирование фильтров для поддержания оптимальных характеристик системы.

- Системы предварительной подготовки поверхности:

- Поверхностные обработки: Улучшение адгезии покрытия через предварительную подготовку заготовок.

- Системы очистки от масел и загрязнений: Гарантия оптимального сцепления порошка с поверхностью.

- Технологии сопряженных с процессом сушки:

- Системы инфракрасной сушки: Ускоренное высыхание покрытий после нанесения.

- Энергосберегающие методы сушки: Минимизация энергопотребления при обеспечении высокой эффективности.

- Применение в порошковой покраске: Технологии электростатического нанесения порошка в линии порошковой покраски с карданными конвейерами обеспечивают надежный, экономичный и экологически безопасный процесс создания высококачественных покрытий.

21. Интеллектуальные системы контроля качества в линии порошковой покраски:

В линии порошковой покраски с карданными конвейерами интеллектуальные системы контроля качества играют важную роль в обеспечении высокой точности, соответствия стандартам и предотвращении дефектов.

- Визуальные системы проверки:

- Автоматизированная детекция дефектов: Использование камер и алгоритмов компьютерного зрения для выявления дефектов на поверхности покрытия.

- Контроль толщины слоя порошка: Визуальные системы, способные измерять толщину наносимого порошка.

- Использование тепловизионных систем:

- Обнаружение неравномерности нагрева: Тепловизионные камеры контролируют температурные характеристики для предотвращения дефектов при нанесении порошка.

- Выявление зон перегрева: Предупреждение об избыточном тепловом воздействии на заготовки.

- Системы измерения цвета и оттенка:

- Спектрофотометрия: Автоматизированное измерение цвета и оттенка для обеспечения консистентности визуального восприятия.

- Коррекция параметров нанесения: Автоматическое регулирование системы нанесения для достижения необходимых цветовых характеристик.

- Интеграция с системами управления:

- Обратная связь с ПЛК: Автоматическая коррекция параметров процесса нанесения на основе данных систем контроля.

- Синхронизация с системами диспетчеризации: Обмен информацией для оптимального планирования и контроля производственных циклов.

- Использование искусственного интеллекта и машинного обучения:

- Анализ больших данных: Использование машинного обучения для обработки данных и выявления тенденций.

- Способность предсказания дефектов: Применение искусственного интеллекта для предсказания возможных дефектов и принятия мер для их предотвращения.

- Системы автоматической классификации дефектов:

- Классификация по типу и степени: Автоматизированные системы различают и классифицируют дефекты в реальном времени.

- Оповещение операторов: Системы моментально оповещают об оперативной необходимости вмешательства при обнаружении критических дефектов.

- Применение в порошковой покраске: Интеллектуальные системы контроля качества в линии порошковой покраски с карданными конвейерами обеспечивают высокую степень автоматизации, точность и предсказуемость производственных процессов.

Автоматизированные системы управления линией порошковой покраски

В линии порошковой покраски с карданными конвейерами автоматизированные системы управления играют ключевую роль в оптимизации производственных процессов, повышении эффективности и обеспечении высокого уровня качества покрытий.

- ПЛК (программируемые логические контроллеры):

- Контроль конвейера: ПЛК отвечают за точное движение карданных конвейеров, обеспечивая синхронизацию с процессом нанесения порошка.

- Системы аварийного торможения: Автоматическое реагирование на чрезвычайные ситуации и предотвращение аварийных ситуаций.

- Системы дозирования порошка:

- Точное дозирование: Автоматизированные системы контролируют и регулируют расход порошка, обеспечивая экономичное использование материала.

- Системы рециркуляции порошка: Оптимизация расхода порошка путем возвращения его в систему при необходимости.

- Системы электростатического нанесения:

- Контроль заряда порошка: Автоматическая регулировка электростатического заряда для обеспечения оптимального сцепления с поверхностью заготовок.

- Мониторинг состояния системы: Системы предупреждают об эффективности или неисправности элементов электростатического нанесения.

- Системы сушки и отверждения:

- Регулировка температуры: Автоматизированное поддержание оптимальных температурных режимов для сушки и отверждения порошка.

- Системы быстрой сушки: Использование технологий, сокращающих время процесса сушки.

- Интеграция с системами контроля качества:

- Синхронизация данных: Обмен информацией между системами управления и контроля качества для непрерывного мониторинга производственных процессов.

- Автоматическая коррекция параметров: Использование обратной связи для автоматической коррекции параметров нанесения при выявлении аномалий.

- Системы удаления избыточного порошка:

- Пневматические системы очистки: Автоматическое удаление избыточного порошка с заготовок и из оборудования.

- Минимизация отходов: Эффективное использование порошка и снижение объема отходов.

- Программное обеспечение управления:

- Визуализация процесса: Интерфейсы для наглядного мониторинга и управления производственным процессом.

- Системы аналитики данных: Анализ производственных данных для оптимизации процесса и предотвращения возможных сбоев.

- Применение в порошковой покраске: Автоматизированные системы управления в линии порошковой покраски с карданными конвейерами обеспечивают эффективное управление

23. Инновационные материалы для карданных конвейеров в линии порошковой покраски:

В контексте линии порошковой покраски с карданными конвейерами инновационные материалы играют важную роль в обеспечении долговечности, эффективности и безопасности производственных процессов.

- Карданные конвейеры с применением высокопрочных полимеров:

- Полиуретановые составы: Обеспечивают высокую устойчивость к износу и агрессивным средам.

- Фторопластовые композиты: Повышают антифрикционные свойства и устойчивость к химическому воздействию.

- Применение ультралегких материалов:

- Карбоновые композиты: Снижают общий вес конвейера, уменьшая энергопотребление и износ.

- Алюминиевые сплавы: Обеспечивают высокую прочность при легком весе, что улучшает маневренность конвейера.

- Термостойкие и химически стойкие покрытия:

- Полимерные защитные покрытия: Повышают стойкость к высоким температурам и воздействию химических агентов.

- Керамические нанопокрытия: Улучшают износостойкость и обеспечивают защиту от агрессивных сред.

- Использование композитных материалов:

- Стеклопластиковые композиты: Обеспечивают высокую прочность и устойчивость к воздействию коррозии.

- Армированные полимерные материалы: Повышают стойкость к механическим воздействиям.

- Интеграция интеллектуальных датчиков:

- Системы мониторинга износа: Интегрированные датчики предупреждают о необходимости замены изношенных компонентов.

- Температурные сенсоры: Мониторинг температуры для предотвращения перегрева и деформаций.

- Антистатические свойства материалов:

- Полимеры с добавками: Уменьшают накопление статического электричества, что предотвращает привлечение порошка к конвейеру.

- Ионизационные системы: Дополнительные устройства для снижения статического заряда.

- Эргономичные конструкции:

- Дизайн с учетом человеческого фактора: Обеспечивают удобство обслуживания и минимизируют риск травмирования.

- Защитные элементы: Гарантируют безопасность операторов и предотвращают несчастные случаи.

- Применение в порошковой покраске: Инновационные материалы для карданных конвейеров в линии порошковой покраски не только повышают эффективность производства, но также содействуют снижению эксплуатационных расходов и обеспечивают безопасность технологических процессов.

24. Энергосберегающие технологии в линии порошковой покраски с карданными конвейерами:

В современных линиях порошковой покраски, оснащенных карданными конвейерами, внедрение энергосберегающих технологий является неотъемлемой частью стратегии устойчивого производства.

- Эффективные системы освещения:

- Светодиодные источники света: Замена традиционных ламп на светодиодные для снижения энергопотребления.

- Датчики движения: Автоматическое включение/выключение света при обнаружении движения в определенных зонах.

- Интеллектуальное управление вентиляцией:

- Системы переменного потока воздуха: Регулировка объема вентиляции в соответствии с фактическими потребностями.

- Датчики качества воздуха: Мониторинг состава воздуха для оптимизации работы систем вентиляции.

- Терморегулирование и изоляция:

- Энергосберегающие теплоизоляционные материалы: Применение материалов с высокой теплоизоляцией для снижения потерь энергии.

- Автоматизированные системы отопления и охлаждения: Регулирование температуры в зависимости от производственных условий.

- Системы рекуперации тепла:

- Теплообменники вентиляционных систем: Использование отходящего тепла для предварительного нагрева воздуха.

- Тепловые насосы: Преобразование тепла из окружающей среды для обогрева производственных помещений.

- Энергоэффективные системы подачи порошка:

- Системы с дозированием по требованию: Регулировка расхода порошка в зависимости от размеров и формы заготовок.

- Минимизация отходов: Использование технологий, снижающих количество необходимого порошка.

- Использование солнечных источников энергии:

- Солнечные панели: Установка солнечных батарей для частичного покрытия энергопотребления.

- Системы солнечного отопления: Использование солнечной энергии для поддержания оптимальной температуры.

- Автоматизированные системы управления энергопотреблением:

- Умные сети: Системы, способные оптимизировать распределение энергии в зависимости от текущих нужд производства.

- Мониторинг и аналитика: Анализ энергопотребления для выявления и устранения потенциальных утечек.

- Применение в порошковой покраске: Внедрение энергосберегающих технологий в линии порошковой покраски с карданными конвейерами не только снижает эксплуатационные расходы, но также содействует уменьшению негативного воздействия на окружающую среду.

25. Интеграция роботизированных систем в линии порошковой покраски с карданными конвейерами:

В современных условиях линии порошковой покраски с карданными конвейерами успешно интегрируют роботизированные системы, повышая эффективность производства, точность нанесения покрытий и общую автоматизацию технологических процессов.

26. Технологии виртуальной и дополненной реальности в линии порошковой покраски:

Внедрение технологий виртуальной (VR) и дополненной реальности (AR) в линии порошковой покраски с карданными конвейерами открывает новые возможности для обучения, проектирования и оптимизации производственных процессов.

- Обучение и тренинг персонала:

- VR-симуляторы: Обучение операторов карданных конвейеров в виртуальной среде для повышения навыков и безопасности.

- AR-инструкции: Подача контекстуальных инструкций на месте работы для улучшения эффективности обслуживания.

- Проектирование и планирование:

- VR-моделирование: Визуализация конвейерных систем и изменений в производственном процессе перед фактической реализацией.

- AR-планирование: Наложение виртуальных данных на реальное пространство для оптимизации размещения оборудования.

- Контроль качества и дефектоскопия:

- AR-очки с датчиками: Определение дефектов и контроль качества поверхности заготовок на лету.

- VR-системы анализа толщины покрытия: Визуализация толщины наносимого порошка для предотвращения недостатков.

- Системы навигации и обслуживания:

- AR-навигация для обслуживающего персонала: Подсказки и путеводители для операторов в реальном времени.

- VR-обзорные системы для инспекции: Детальный осмотр конвейеров и оборудования без необходимости физического присутствия.

- Оптимизация производственных процессов:

- VR-анализ данных: Использование виртуальных сред для анализа производственной статистики и выявления узких мест.

- AR-прогнозирование простоев: Предупреждение о возможных сбоях в оборудовании с прогнозированием времени ремонта.

- Совмещение реального и виртуального мира:

- AR-интерфейсы управления: Взаимодействие с реальным оборудованием через виртуальные элементы управления.

- VR-прототипирование: Создание и тестирование новых идей в виртуальной среде до физической реализации.

- Применение в порошковой покраске: Технологии VR и AR в линии порошковой покраски с карданными конвейерами обеспечивают эффективное использование ресурсов, улучшают обучение персонала и повышают общую гибкость производства.

27. Интеллектуальные системы мониторинга и управления в линии порошковой покраски с карданными конвейерами:

Внедрение интеллектуальных систем мониторинга и управления в линии порошковой покраски с карданными конвейерами позволяет значительно повысить эффективность производственных процессов и обеспечить более высокий уровень автоматизации.

28. Инновационные методы подготовки поверхности для порошковой покраски в линиях с карданными конвейерами:

В линиях порошковой покраски с карданными конвейерами применяются передовые методы подготовки поверхности, обеспечивающие высокую адгезию порошкового покрытия и повышенную стойкость покрытых изделий.

- Плазменная очистка поверхности:

- Использование плазменного потока для удаления окислов, масел и загрязнений с поверхности металлических деталей.

- Лазерная обработка:

- Применение лазерных технологий для удаления старых покрытий и создания микротекстурированных поверхностей.

- Химическая предобработка:

- Использование специальных химических растворов для удаления окислов и создания химически активной поверхности.

- Механическая подготовка:

- Применение шлифовальных и абразивных методов для удаления неровностей и создания равномерной поверхности.

- Ионная очистка:

- Обработка поверхности ионным потоком для удаления микрочастиц и придания поверхности заряда, что улучшает адгезию порошкового покрытия.

- Электрохимическая обработка:

- Использование электрохимических методов для создания пассивной защитной пленки на поверхности металла.

- Нанотехнологии в подготовке поверхности:

- Применение наночастиц для создания уникальных структур на поверхности, улучшающих адгезию и защитные свойства.

- Ультразвуковая очистка:

- Применение ультразвуковых волн для удаления мельчайших загрязнений и создания чистой поверхности.

- Термическая предобработка:

- Использование высокотемпературных методов для удаления влаги, жиров и других органических веществ.

- Поверхностная модификация с использованием плазмы:

- Обработка поверхности плазменным разрядом для изменения ее физико-химических свойств и повышения адгезии покрытия.

- Экологически безопасные методы:

- Развитие методов, исключающих использование вредных химических веществ, в соответствии с требованиями экологической безопасности.

- Комбинированные методы:

- Применение комбинации различных методов подготовки поверхности для достижения оптимальных результатов.

- Применение в порошковой покраске: Инновационные методы подготовки поверхности играют ключевую роль в обеспечении качественной порошковой покраски в линиях с карданными конвейерами, гарантируя прочное и долговечное покрытие для разнообразных изделий.

29. Эффективные системы рециркуляции порошковой краски в линии с карданными конвейерами:

В линиях порошковой покраски с карданными конвейерами эффективные системы рециркуляции порошковой краски играют важную роль в устойчивом и экономичном процессе нанесения покрытия, обеспечивая минимизацию отходов и оптимальное использование материалов.

- Циклонные сепараторы:

- Использование циклонных сепараторов для отделения излишков порошковой краски от воздушных потоков, обеспечивая их рециркуляцию.

- Электростатические фильтры:

- Применение электростатических фильтров для эффективной очистки воздуха от порошковой краски перед её возвращением в систему.

- Пневматические транспортеры порошка:

- Использование систем пневматического транспорта для перераспределения излишков порошковой краски из рабочей зоны обратно в баки с краской.

- Системы вибрационных сит:

- Реализация систем вибрационных сит для механической очистки и разделения избытков порошковой краски.

- Технологии обратной осмотической фильтрации:

- Применение систем обратной осмотической фильтрации для удаления загрязнений из рециркулируемой краски, обеспечивая её повторное использование.

- Эффективные циклоны с пневматическим управлением:

- Использование циклонов с пневматическим управлением для высокоэффективной сепарации частиц порошковой краски.

- Системы автоматического контроля качества рециркулируемой краски:

- Внедрение современных систем мониторинга для постоянного контроля качества рециркулируемой краски и её фильтрации.

- Интегрированные системы регенерации порошка:

- Разработка систем, позволяющих восстановление характеристик порошка перед повторным использованием.

- Системы автоматического смешивания:

- Внедрение автоматических систем смешивания, обеспечивающих равномерное распределение рециркулируемой краски.

- Системы теплообмена для регенерации тепла:

- Использование систем теплообмена для извлечения тепла из рециркулируемого воздуха, снижая энергопотребление.

- Применение в порошковой покраске: Эффективные системы рециркуляции порошковой краски в линиях с карданными конвейерами способствуют улучшению эффективности процесса, экономии материалов и снижению воздействия на окружающую среду.

30. Интегрированные системы управления температурой в линиях порошковой покраски с карданными конвейерами:

В линиях порошковой покраски с карданными конвейерами эффективное управление температурой играет ключевую роль в обеспечении качественного нанесения порошкового покрытия и оптимизации производственных процессов.

- Точное регулирование температуры сушильных камер:

- Использование систем автоматического регулирования для точной настройки температуры в сушильных камерах, обеспечивая оптимальные условия для высыхания порошкового покрытия.

- Инфракрасные системы подогрева:

- Применение инфракрасных систем для локального подогрева деталей перед нанесением порошкового покрытия, улучшая адгезию и равномерность покрытия.

- Системы охлаждения в зоне нанесения:

- Разработка систем охлаждения, предотвращающих перегрев деталей в процессе нанесения порошка.

- Автоматическое регулирование температуры воздушных потоков:

- Внедрение систем автоматического регулирования температуры воздушных потоков для поддержания постоянных условий сушки.

- Использование термопар для контроля температуры поверхности:

- Установка термопар для мониторинга температуры поверхности заготовок, обеспечивая точное соблюдение температурных режимов.

- Энергоэффективные системы подогрева воздуха:

- Применение технологий, направленных на снижение энергозатрат при подогреве воздушных потоков.

- Интеграция системы обратного теплообмена:

- Использование технологии обратного теплообмена для эффективного использования тепла, выделяемого в процессе сушки.

- Системы температурной стабилизации окружающей среды:

- Разработка систем, поддерживающих стабильную температуру в рабочей зоне, что особенно важно при высокоточных операциях.

- Системы автоматического регулирования температуры конвейеров:

- Внедрение систем, позволяющих регулировать температуру конвейеров в зависимости от типа обрабатываемых деталей.

- Мониторинг температурных аномалий:

- Использование систем мониторинга для раннего обнаружения и устранения температурных аномалий, предотвращая дефекты покрытия.

- Применение в порошковой покраске: Интегрированные системы управления температурой обеспечивают стабильные условия в процессе порошковой покраски, что существенно влияет на качество и эффективность производства.

31. Инновационные методы электростатического нанесения порошкового покрытия на карданных конвейерах:

В линиях порошковой покраски с карданными конвейерами применяются передовые методы электростатического нанесения порошкового покрытия, обеспечивающие равномерное и эффективное покрытие деталей.

- Коронное нанесение порошка:

- Использование высоковольтных коронных систем для придания порошку электростатического заряда перед нанесением на поверхность деталей.

- Трибостатическое нанесение:

- Применение методов трибостатического заряжения порошка в специальных устройствах, основанных на трении.

- Методы управления зарядом порошка:

- Разработка систем управления зарядом порошка для оптимизации электростатических свойств и точности нанесения.

- Многоуровневые системы электростатического заряда:

- Создание систем с многоуровневым зарядом для более эффективного покрытия сложных геометрических форм.

- Применение технологии трехмерного нанесения:

- Использование передовых технологий, позволяющих электростатическое нанесение порошкового покрытия в трехмерном пространстве.

- Системы интеллектуального управления распределением заряда:

- Разработка систем, способных адаптивно управлять распределением электростатического заряда в зависимости от формы и размера детали.

- Электростатическая активация порошка:

- Применение технологий активации порошка для повышения его электростатических свойств перед нанесением.

- Использование роботизированных систем:

- Внедрение роботизированных систем для точного управления процессом электростатического нанесения на различных участках деталей.

- Нанесение порошка в условиях повышенной влажности:

- Разработка технологий, позволяющих эффективно наносить порошковое покрытие в условиях повышенной влажности с минимальной потерей заряда.

- Электростатическое нанесение на сложных конфигурациях:

- Исследование методов, обеспечивающих эффективное нанесение порошка на детали с сложной геометрией с использованием электростатических технологий.

- Применение в порошковой покраске: Инновационные методы электростатического нанесения порошкового покрытия на карданных конвейерах повышают эффективность процесса и обеспечивают высокое качество покрытия даже на сложных поверхностях.

32. Интеграция системы автоматического контроля качества в линии порошковой покраски с карданными конвейерами:

В линиях порошковой покраски с карданными конвейерами системы автоматического контроля качества играют важную роль в обеспечении высокой точности и стабильности покрытия, а также в раннем обнаружении возможных дефектов.

- Оптические системы контроля толщины покрытия:

- Использование оптических систем для непрерывного мониторинга толщины нанесенного порошкового покрытия на поверхности деталей.

- Термографический контроль:

- Внедрение термографических систем, которые обеспечивают высокоточный контроль равномерности распределения тепла в процессе сушки.

- Системы выявления дефектов поверхности:

- Разработка систем, способных автоматически выявлять дефекты поверхности деталей после нанесения порошкового покрытия.

- Машиночитаемые системы для измерения глянцевого эффекта:

- Применение машиночитаемых систем для оценки глянцевого эффекта и обеспечения соответствия требованиям заказчика.

- Системы видеоконтроля:

- Интеграция систем видеоконтроля для визуального мониторинга процесса нанесения покрытия и выявления неполадок на ранних этапах.

- Автоматическое выявление дефектов формы:

- Разработка систем, способных автоматически обнаруживать дефекты формы деталей, такие как вмятины или искажения.

- Мониторинг электростатических свойств порошка:

- Использование систем мониторинга для постоянного контроля электростатических свойств порошка и поддержания их на оптимальном уровне.

- Системы обработки данных в реальном времени:

- Внедрение систем обработки данных в реальном времени для оперативного реагирования на любые отклонения от установленных стандартов.

- Автоматическое удаление дефектных деталей:

- Реализация систем автоматического удаления дефектных деталей из производственного процесса.

- Мониторинг эффективности системы рециркуляции порошка:

- Введение средств мониторинга для оценки эффективности системы рециркуляции порошка и своевременного выявления неисправностей.

- Применение в порошковой покраске: Интеграция систем автоматического контроля качества в линии порошковой покраски с карданными конвейерами повышает надежность процесса и гарантирует высокое качество конечной продукции.

33. Продвинутые методы очистки поверхности перед порошковой покраской на карданных конвейерах:

В процессе порошковой покраски с карданными конвейерами эффективная очистка поверхности деталей играет важную роль в обеспечении превосходного сцепления и долговечности покрытия. Вот продвинутые методы очистки:

- Плазменная очистка поверхности:

- Использование плазменных систем для удаления органических и неорганических загрязнений с поверхности деталей, обеспечивая высокую степень очистки перед нанесением порошкового покрытия.

- Ультразвуковая очистка:

- Применение ультразвуковых ванн для удаления мельчайших частиц и загрязнений с поверхности деталей, что повышает адгезию порошкового покрытия.

- Методы механической подготовки поверхности:

- Разработка специализированных механических методов, таких как пескоструйная обработка или шлифовка, для удаления старого покрытия и придания поверхности оптимальной текстуры.

- Химическая предобработка:

- Применение химических процессов предварительной обработки для удаления окислов, масел и других загрязнений с поверхности металла.

- Лазерная очистка:

- Использование лазерных систем для точной очистки поверхности от пыли, окислов и других загрязнений без механического воздействия.

- Электрохимическая обработка поверхности:

- Разработка электрохимических методов, позволяющих устранять коррозию и образование окислов на поверхности металла.

- Ионные очистители поверхности:

- Применение ионных очистителей для удаления статического заряда и иных замораживающих факторов, что способствует более эффективной очистке.

- Применение пленочных очистителей:

- Использование специальных пленок, способных удалять загрязнения, предотвращая их дополнительное распределение по поверхности.

- Системы вакуумной очистки:

- Внедрение систем вакуумной очистки для удаления частиц с поверхности деталей, обеспечивая высокий стандарт чистоты.

- Применение в порошковой покраске: Продвинутые методы очистки поверхности перед порошковой покраской на карданных конвейерах обеспечивают идеальные условия для прочного и стойкого покрытия, что повышает качество конечной продукции.

34. Системы подогрева для оптимизации процесса порошковой покраски на карданных конвейерах:

В процессе порошковой покраски на карданных конвейерах эффективные системы подогрева играют ключевую роль в обеспечении равномерного распределения порошка и повышении качества покрытия. Вот несколько инновационных методов:

- Инфракрасные системы подогрева:

- Использование инфракрасных обогревателей для равномерного прогрева деталей перед нанесением порошка, что улучшает его адгезию.

- Кондуктивные системы подогрева конвейера:

- Разработка кондуктивных систем, обогревающих поверхность конвейера для поддержания оптимальной температуры деталей во время процесса.

- Системы индукционного подогрева:

- Применение индукционных технологий для быстрого и точного подогрева металлических деталей перед нанесением порошкового покрытия.

- Тепловая регулировка для сложных геометрий:

- Разработка систем, способных регулировать температуру в зависимости от геометрии деталей, обеспечивая оптимальные условия для каждой поверхности.

- Управление температурой в зонах нанесения:

- Внедрение систем управления температурой в различных зонах, где осуществляется нанесение порошка, для максимальной эффективности покрытия.

- Применение инновационных теплоносителей:

- Использование новых теплоносителей с высокой теплопроводностью для эффективного и равномерного подогрева деталей.

- Технология предварительного обогрева:

- Разработка систем предварительного обогрева, которые прогревают детали до определенной температуры перед началом процесса покраски.

- Адаптивные системы подогрева:

- Создание систем, способных адаптивно регулировать температуру в зависимости от вида деталей и изменяющихся условий окружающей среды.

- Минимизация энергопотребления:

- Внедрение энергосберегающих технологий для оптимизации систем подогрева и снижения затрат.

- Применение в порошковой покраске: Эффективные системы подогрева на карданных конвейерах обеспечивают оптимальные условия для процесса порошковой покраски, что приводит к повышению качества и производительности.

35. Инновационные методы управления электростатикой в процессе порошковой покраски на карданных конвейерах:

В контексте порошковой покраски на карданных конвейерах эффективное управление электростатикой является ключевым элементом для обеспечения равномерного распределения порошка и высокого качества покрытия. Вот несколько инновационных методов:

- Ионизационные системы:

- Применение современных ионизаторов для эффективной нейтрализации электростатического заряда на поверхности деталей перед нанесением порошка.

- Адаптивное управление зарядом:

- Разработка систем, способных адаптивно регулировать электростатический заряд в зависимости от геометрии и материала деталей.

- Технологии управления потоком воздуха:

- Использование инновационных технологий для управления потоком воздуха, направленного на поверхность деталей, для оптимизации равномерности электростатического распределения порошка.

- Использование переменного напряжения:

- Применение систем с переменным напряжением для контроля интенсивности электростатического заряда и его оптимизации в режиме реального времени.

- Автоматизированные системы регулировки заряда:

- Разработка автоматизированных систем, которые непрерывно мониторят электростатический заряд и регулируют его в соответствии с требованиями процесса.

- Системы управления дозаторами порошка:

- Интеграция систем, которые автоматически регулируют количество порошка в зависимости от электростатических условий, обеспечивая оптимальное распределение.

- Электростатические датчики:

- Внедрение электростатических датчиков для постоянного мониторинга заряда и автоматической коррекции параметров в режиме реального времени.

- Использование наноматериалов:

- Исследование и применение наноматериалов, способных управлять электростатическими свойствами поверхности деталей.

- Системы обратной связи для управления процессом:

- Разработка систем обратной связи, которые реагируют на изменения в электростатических условиях, обеспечивая стабильность и надежность процесса.

- Применение в порошковой покраске: Инновационные методы управления электростатикой в процессе порошковой покраски на карданных конвейерах повышают эффективность и качество покрытия, что сказывается на конечной продукции.

36. Технологии обработки отходов в производстве порошковой покраски на карданных конвейерах:

В контексте современных стандартов устойчивости и экологии обработка отходов в процессе порошковой покраски на карданных конвейерах становится важным аспектом. Вот несколько инновационных технологий:

- Рециркуляция порошка:

- Внедрение систем, которые собирают излишний порошок, не использованный в процессе, и подвергают его очистке и рециркуляции для повторного использования.

- Энергосберегающие технологии:

- Разработка оборудования с энергосберегающими функциями, которое снижает расход электроэнергии и других ресурсов в процессе порошковой покраски.

- Эффективная очистка воздуха:

- Использование высокоэффективных систем очистки воздуха от отработанных порошковых частиц, минимизируя выбросы в атмосферу и поддерживая чистоту рабочей среды.

- Обработка стоков воды:

- Разработка систем для очистки стоков воды, используемых в процессе, с целью уменьшения воздействия на водные ресурсы и предотвращения загрязнения.

- Восстановление порошка:

- Применение технологий восстановления порошка из отходов, включая системы сепарации и очистки, чтобы сократить потери и обеспечить экономичное использование материала.

- Утилизация отходов:

- Внедрение систем утилизации отходов, которые превращают остатки порошка и другие отходы в материалы, подходящие для вторичного использования или обработки.

- Мониторинг и анализ отходов:

- Разработка систем мониторинга и анализа отходов с целью оптимизации процесса управления отходами и минимизации их образования.

- Системы автоматизации сортировки:

- Применение автоматизированных систем сортировки, которые помогают выделять различные типы отходов для их последующей обработки.

- Обучение персонала:

- Организация обучающих программ для персонала по правильному управлению отходами и использованию оборудования для обработки отходов.

- Применение в порошковой покраске: Инновационные технологии обработки отходов в производстве порошковой покраски на карданных конвейерах способствуют более устойчивой и ответственной эксплуатации, минимизируя окружающий экологический след.

37. Интеграция роботизированных систем в процесс порошковой покраски на карданных конвейерах:

Современные тенденции в производстве порошковой покраски на карданных конвейерах включают активное внедрение роботизированных систем для повышения эффективности и качества процесса. Вот несколько инновационных аспектов:

- Роботизированная подача деталей:

- Использование роботов для автоматической подачи деталей на конвейер, обеспечивающих более точное позиционирование и оптимизацию рабочего пространства.

- Автоматическое нанесение порошка:

- Развитие систем, где роботы выполняют процесс нанесения порошка, что позволяет точнее контролировать толщину слоя и обеспечивает более равномерное покрытие.

- Системы автоматической очистки роботов:

- Внедрение автоматизированных систем очистки роботов от порошковых остатков, обеспечивая их бесперебойную работу и продление срока службы.

- Роботизированная инспекция качества:

- Использование роботов для автоматической инспекции качества покрытия, что позволяет выявлять дефекты и обеспечивает высокую степень однородности.

- Адаптивные роботизированные системы:

- Разработка систем, способных адаптивно реагировать на изменения геометрии и типа деталей, оптимизируя свойства нанесения порошка.

- Роботизированные системы смены инструментов:

- Внедрение роботизированных систем, которые могут автоматически менять инструменты в зависимости от типа порошка или деталей.

- Обучение и искусственный интеллект:

- Внедрение технологий машинного обучения и искусственного интеллекта для роботов, что позволяет им адаптироваться к изменяющимся условиям и оптимизировать процесс.

- Системы коллаборативной работы:

- Использование роботов в режиме коллаборации с человеком для выполнения определенных задач, таких как подготовка деталей или контроль качества.

- Эффективность и экономия ресурсов:

- Роботизированные системы способны повысить производительность, снизить затраты на труд и улучшить общую эффективность процесса порошковой покраски.

- Применение в порошковой покраске: Интеграция роботизированных систем в процесс порошковой покраски на карданных конвейерах позволяет существенно повысить автоматизацию и точность, улучшая качество и экономическую эффективность.

38. Применение технологии термозондирования в процессе порошковой покраски на карданных конвейерах:

Технология термозондирования представляет собой инновационный подход в области порошковой покраски на карданных конвейерах, позволяющий улучшить равномерность и качество нанесения порошка. Вот основные аспекты этой технологии:

- Принцип действия:

- Термозондирование основано на использовании тепловых зондов, которые нагревают поверхность детали перед нанесением порошка. Этот подход способствует лучшему притягиванию порошка к поверхности, улучшая адгезию и равномерность слоя.

- Точное управление температурой:

- Инновационные системы термозондирования обеспечивают точное управление температурой на поверхности детали, что позволяет оптимизировать условия для эффективного нанесения порошка.

- Адаптация к различным материалам:

- Технология спроектирована с учетом возможности работы с различными материалами, обеспечивая оптимальные условия для нанесения порошка на металлические, пластиковые и другие поверхности.

- Минимизация электростатического взаимодействия:

- Применение термозондирования позволяет снизить электростатическое взаимодействие между поверхностью детали и порошком, что улучшает распределение и предотвращает эффект «Фарфоровой розы».

- Улучшенная адгезия:

- Тепловая подготовка поверхности перед покраской существенно улучшает адгезию порошка, что способствует повышению долговечности покрытия.

- Энергоэффективность:

- Технология термозондирования ориентирована на оптимизацию энергопотребления, что содействует экономии ресурсов и уменьшению эксплуатационных затрат.

- Снижение выбросов:

- Использование термозондирования позволяет снизить количество выбросов в окружающую среду, сделав процесс более экологически безопасным.

- Интеграция с автоматизированными системами:

- Технология легко интегрируется с роботизированными системами и системами управления, обеспечивая автоматизированный и эффективный процесс.

- Применение в порошковой покраске: Применение технологии термозондирования в порошковой покраске на карданных конвейерах является эффективным средством для повышения качества покрытия и оптимизации процесса нанесения порошка.

39. Инновации в области систем автоматической регулировки толщины порошкового слоя на карданных конвейерах:

Современные технологии порошковой покраски на карданных конвейерах включают инновационные системы автоматической регулировки толщины порошкового слоя, что существенно повышает точность и эффективность процесса. Вот ключевые аспекты этих инноваций:

- Лазерные системы измерения:

- Использование лазерных систем для точного измерения толщины порошкового слоя на поверхности детали, обеспечивая высокую точность регулировки.

- Инфракрасные технологии:

- Применение инфракрасных датчиков для определения температуры порошка и детали, что позволяет корректировать толщину слоя в режиме реального времени.

- Системы обратной связи:

- Внедрение систем обратной связи, которые автоматически корректируют параметры нанесения порошка на основе данных о реальной толщине слоя.

- Алгоритмы машинного обучения:

- Использование алгоритмов машинного обучения для анализа данных о толщине порошкового слоя и оптимизации параметров нанесения с учетом изменяющихся условий.

- Точное дозирование порошка:

- Разработка точных систем дозирования порошка, которые позволяют регулировать количество наносимого материала в соответствии с требуемой толщиной покрытия.

- Автоматическое выравнивание:

- Системы автоматического выравнивания, которые компенсируют неравномерности поверхности деталей, обеспечивая равномерное покрытие.

- Интеграция с роботизированными системами:

- Взаимодействие систем автоматической регулировки с роботизированными системами нанесения порошка для максимальной координации и эффективности.

- Эффективная обработка больших объемов:

- Технологии, способные обрабатывать большие объемы деталей с высокой скоростью, сохраняя при этом высокую точность нанесения.

- Минимизация отходов:

- Системы, направленные на минимизацию отходов порошка за счет оптимизации процесса нанесения и регулировки толщины слоя.

- Применение в порошковой покраске: Инновации в области систем автоматической регулировки толщины порошкового слоя на карданных конвейерах содействуют улучшению качества покрытия, экономии материала и повышению эффективности производства.

40. Развитие технологий инфракрасной предварительной обработки в порошковой покраске на карданных конвейерах:

Технологии инфракрасной предварительной обработки играют важную роль в современных системах порошковой покраски на карданных конвейерах, обеспечивая более эффективное и качественное покрытие. Вот ключевые аспекты этого направления:

- Оптимизированная подготовка поверхности:

- Применение инфракрасных технологий для предварительной обработки поверхности деталей перед покраской, что способствует улучшению адгезии и равномерности покрытия.

- Сокращение времени подготовки:

- Благодаря инфракрасной предварительной обработке удается существенно сократить время необходимое для подготовки поверхности перед нанесением порошка.

- Энергоэффективность:

- Использование инфракрасных технологий обладает высокой энергоэффективностью, позволяя оптимизировать затраты на предварительную обработку.

- Улучшенная адгезия порошка:

- Инфракрасные лучи помогают активизировать поверхность деталей, повышая адгезию порошка и улучшая качество окончательного покрытия.

- Минимизация окисления металла:

- Инфракрасные технологии способствуют снижению окисления металла, что важно для обеспечения долговечности покрытия.

- Автоматизированные системы контроля:

- Внедрение автоматизированных систем контроля за процессом инфракрасной предварительной обработки для обеспечения стабильности и соответствия требованиям.

- Снижение выбросов:

- Использование технологии инфракрасной предварительной обработки помогает снизить количество выбросов и сделать процесс более экологически безопасным.

- Возможность обработки различных материалов:

- Инфракрасная предварительная обработка позволяет эффективно обрабатывать различные материалы, включая металлы, пластик и композиты.

- Интеграция с системами автоматизации:

- Взаимодействие технологии инфракрасной предварительной обработки с роботизированными системами для достижения оптимальной координации и эффективности.

- Применение в порошковой покраске: Инфракрасная предварительная обработка является важным компонентом современных систем порошковой покраски на карданных конвейерах, способствуя повышению качества покрытия и оптимизации производственных процессов.