Автоматическая камера для нанесения порошковой покраски используется для большей производительности и с автоматическим оборудованием для порошковой окраски

Автоматическая камера для нанесения порошковой покраски

Автоматическая камера для нанесения порошковой покраски — это герметичное помещение, предназначенное для нанесения порошковой краски на изделия в автоматическом режиме. Она оснащена системами подачи порошковой краски, распыления, а также фильтрации и сбора порошка.

Автоматическая камера для нанесения порошковой покраски состоит из следующих основных компонентов:

- Фасад. Фасад камеры представляет собой герметичную конструкцию, которая защищает камеру от попадания пыли и других загрязнений. Он изготавливается из металла или пластика.

- Вентиляционная система. Вентиляционная система обеспечивает циркуляцию воздуха в камере. Она состоит из вытяжного вентилятора и фильтра.

- Система подачи порошковой краски. Система подачи порошковой краски обеспечивает подачу порошковой краски к распылителю. Она состоит из бункера для порошковой краски, насоса и трубопроводов.

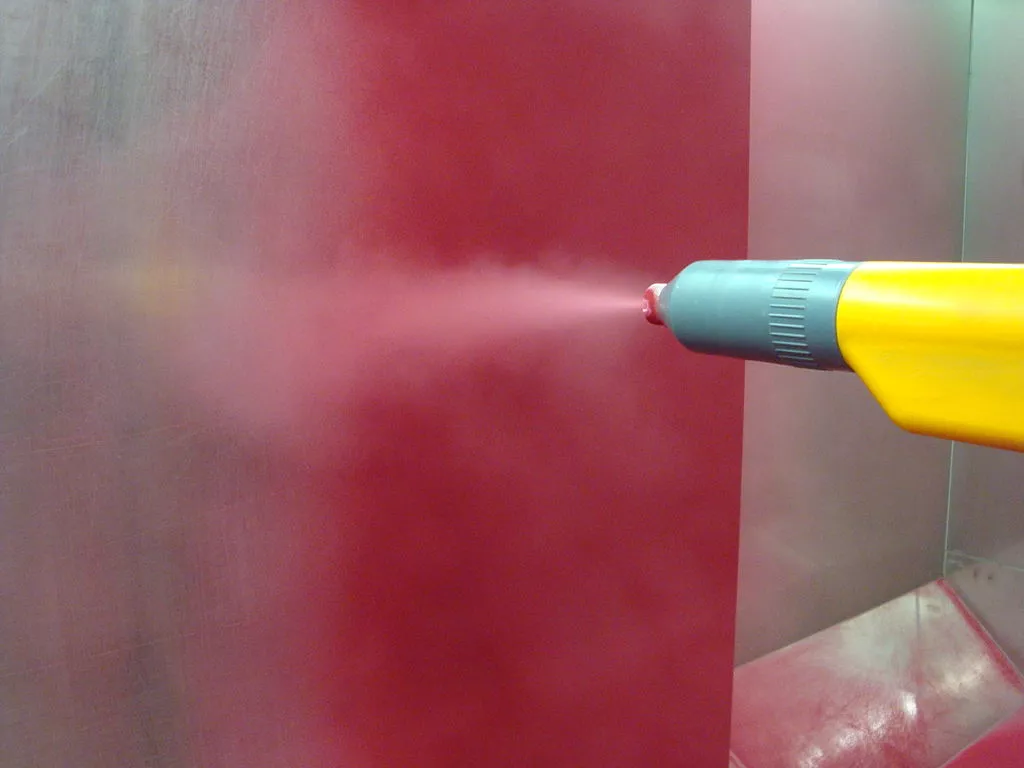

- Система распыления. Система распыления обеспечивает распыление порошковой краски на изделия. Она состоит из распылителя и трубопроводов.

- Система фильтрации и сбора порошка. Система фильтрации и сбора порошка обеспечивает сбор излишков порошковой краски и их возвращение в бункер. Она состоит из фильтра, циклона и трубопроводов.

Автоматическая камера для нанесения порошковой покраски имеет следующие преимущества:

- Высокая производительность. Автоматическая камера может наносить порошковую краску на изделия быстро и эффективно. Это позволяет предприятиям производить больше изделий за меньшее время.

- Повышенное качество покрытия. Автоматическая камера обеспечивает более равномерное и высокое качество покрытия, чем ручное нанесение.

- Повышенная безопасность. Автоматическая камера защищает работников от вредных веществ, выделяющихся при нанесении порошковой краски.

- Экономичность. Автоматическая камера может снизить затраты на окраску изделий.

Автоматическая камера для нанесения порошковой покраски является хорошим выбором для предприятий, которые нуждаются в высокой производительности, качестве покрытия и безопасности.

Однако, следует отметить, что автоматическая камера для нанесения порошковой покраски является дорогостоящим оборудованием. Ее стоимость может варьироваться от нескольких сотен тысяч до нескольких миллионов долларов. Поэтому, прежде чем принимать решение о приобретении автоматической камеры, необходимо тщательно оценить потенциальные выгоды и затраты.

Вот некоторые примеры использования автоматической камеры для нанесения порошковой покраски:

- Окраска металлических изделий. Автоматические камеры для нанесения порошковой покраски широко используются для окраски металлических изделий, таких как металлические конструкции, мебель, автомобильные детали и т. д.

- Окраска пластиковых изделий. Автоматические камеры для нанесения порошковой покраски также используются для окраски пластиковых изделий, таких как пластиковые двери, окна, мебель и т. д.

- Окраска других изделий. Автоматические камеры для нанесения порошковой покраски могут использоваться для окраски различных других изделий, таких как деревянные изделия, стеклянные изделия, керамические изделия и т. д.

Вот некоторые особенности автоматической камеры для нанесения порошковой покраски:

- Герметичность. Камера должна быть герметичной, чтобы предотвратить попадание пыли и других загрязнений в камеру. Это важно для обеспечения равномерного нанесения порошковой краски и предотвращения дефектов покрытия.

- Вентиляция. Камера должна быть оборудована эффективной вентиляционной системой, чтобы обеспечить циркуляцию воздуха и удаление вредных веществ, выделяющихся при нанесении порошковой краски.

- Система подачи порошковой краски. Система подачи порошковой краски должна быть надежной и обеспечивать бесперебойную подачу порошковой краски к распылителю.

- Система распыления. Система распыления должна обеспечивать равномерное распыление порошковой краски на изделия.

- Система фильтрации и сбора порошка. Система фильтрации и сбора порошка должна быть эффективной и обеспечивать сбор излишков порошковой краски и их возвращение в бункер.

При выборе автоматической камеры для нанесения порошковой покраски необходимо учитывать следующие факторы:

- Тип изделий. Камера должна быть совместима с типом изделий, которые необходимо окрашивать.

- Размер изделий. Камера должна быть достаточно большой, чтобы вместить изделия всех размеров.

- Количество изделий. Камера должна быть достаточно производительной, чтобы обрабатывать необходимое количество изделий.

- Цена. Автоматические камеры для нанесения порошковой покраски могут стоить от нескольких сотен тысяч до нескольких миллионов долларов.

Автоматическая камера для нанесения порошковой покраски является важным оборудованием для предприятий, которые нуждаются в нанесении порошковой краски на изделия в автоматическом режиме.

Автоматическая камера для нанесения порошковой покраски: Система подачи порошковой краски

Система подачи порошковой краски предназначена для подачи порошковой краски к распылителю. Она состоит из следующих основных компонентов:

- Бункер для порошковой краски. Бункер для порошковой краски представляет собой емкость, в которой хранится порошковая краска. Он изготавливается из металла или пластика.

- Насос. Насос обеспечивает подачу порошковой краски из бункера к распылителю. Он может быть пневматическим, электрическим или гидравлическим.

- Трубопроводы. Трубопроводы соединяют бункер для порошковой краски с распылителем. Они изготавливаются из металла или пластика.

Система подачи порошковой краски должна быть надежной и обеспечивать бесперебойную подачу порошковой краски к распылителю. Это важно для обеспечения равномерного нанесения порошковой краски и предотвращения дефектов покрытия.

Вот некоторые особенности системы подачи порошковой краски:

- Производительность. Система подачи порошковой краски должна быть производительной, чтобы обеспечить бесперебойную подачу порошковой краски к распылителю.

- Точность. Система подачи порошковой краски должна быть точной, чтобы обеспечивать равномерное распределение порошковой краски по изделиям.

- Безопасность. Система подачи порошковой краски должна быть безопасной, чтобы предотвращать попадание порошковой краски в воздух.

При выборе системы подачи порошковой краски необходимо учитывать следующие факторы:

- Тип порошковой краски. Система подачи порошковой краски должна быть совместима с типом порошковой краски, которая используется.

- Производительность. Система подачи порошковой краски должна быть производительной, чтобы соответствовать требованиям производства.

- Цена. Системы подачи порошковой краски могут стоить от нескольких тысяч до нескольких сотен тысяч долларов.

Система подачи порошковой краски является важным оборудованием для предприятий, которые используют порошковую краску для нанесения покрытия на изделия.

Система распыления

Система распыления предназначена для распыления порошковой краски на изделия. Она состоит из следующих основных компонентов:

- Распылитель. Распылитель представляет собой устройство, которое распыляет порошковую краску в виде мелких частиц. Он может быть электростатическим, трибостатическим или пневматическим.

- Трубопроводы. Трубопроводы соединяют распылитель с системой подачи порошковой краски. Они изготавливаются из металла или пластика.

Система распыления должна обеспечивать равномерное распыление порошковой краски на изделия. Это важно для обеспечения качественного покрытия.

Вот некоторые особенности системы распыления:

- Производительность. Система распыления должна быть производительной, чтобы обеспечить равномерное распределение порошковой краски по изделиям.

- Точность. Система распыления должна быть точной, чтобы обеспечивать равномерное распыление порошковой краски на изделиях.

- Безопасность. Система распыления должна быть безопасной, чтобы предотвращать попадание порошковой краски в воздух.

При выборе системы распыления необходимо учитывать следующие факторы:

- Тип порошковой краски. Система распыления должна быть совместима с типом порошковой краски, которая используется.

- Размер изделий. Система распыления должна быть совместима с размером изделий, которые необходимо окрашивать.

- Производительность. Система распыления должна быть производительной, чтобы соответствовать требованиям производства.

- Цена. Системы распыления могут стоить от нескольких тысяч до нескольких сотен тысяч долларов.

Система распыления является важным оборудованием для предприятий, которые используют порошковую краску для нанесения покрытия на изделия.

Вот несколько типов распылителей для порошковой краски:

- Электростатический распылитель. Электростатический распылитель использует электрический заряд для зарядки порошка. Это позволяет порошку притягиваться к поверхности изделия, что обеспечивает более равномерное и прочное покрытие.

- Трибостатический распылитель. Трибостатический распылитель использует трение для зарядки порошка. Это также обеспечивает равномерное и прочное покрытие.

- Пневматический распылитель. Пневматический распылитель использует сжатый воздух для распыления порошка. Этот тип распылителя используется для нанесения порошковой краски на большие поверхности.

Электростатические распылители являются наиболее распространенными типами распылителей для порошковой краски. Они обеспечивают наиболее равномерное и прочное покрытие.

Система фильтрации и сбора порошка

Система фильтрации и сбора порошка предназначена для сбора излишков порошковой краски, которые не оседают на изделиях при нанесении. Она состоит из следующих основных компонентов:

- Фильтр. Фильтр используется для сбора порошковой краски из воздуха. Он может быть циклонным, рукавным или картриджным.

- Циклон. Циклон представляет собой устройство, которое использует центробежную силу для отделения порошковой краски от воздуха.

- Рукав. Рукав представляет собой гибкий элемент, который используется для сбора порошковой краски.

- Картридж. Картридж представляет собой элемент, который используется для сбора порошковой краски.

- Трубопроводы. Трубопроводы соединяют фильтр с камерой напыления. Они изготавливаются из металла или пластика.

Система фильтрации и сбора порошка должна обеспечивать эффективный сбор излишков порошковой краски. Это важно для предотвращения загрязнения окружающей среды и обеспечения безопасности работников.

Вот некоторые особенности системы фильтрации и сбора порошка:

- Производительность. Система фильтрации и сбора порошка должна быть производительной, чтобы обеспечивать эффективный сбор излишков порошковой краски.

- Эффективность. Система фильтрации и сбора порошка должна быть эффективной, чтобы предотвращать утечку порошковой краски в воздух.

- Безопасность. Система фильтрации и сбора порошка должна быть безопасной, чтобы предотвращать попадание порошковой краски на работников.

При выборе системы фильтрации и сбора порошка необходимо учитывать следующие факторы:

- Тип порошковой краски. Система фильтрации и сбора порошка должна быть совместима с типом порошковой краски, которая используется.

- Производительность. Система фильтрации и сбора порошка должна быть производительной, чтобы соответствовать требованиям производства.

- Цена. Системы фильтрации и сбора порошка могут стоить от нескольких тысяч до нескольких сотен тысяч долларов.

Система фильтрации и сбора порошка является важным оборудованием для предприятий, которые используют порошковую краску для нанесения покрытия на изделия.

Вот несколько типов систем фильтрации и сбора порошка:

- Циклонная система. Циклонная система является наиболее распространенной типом системы фильтрации и сбора порошка. Она проста в эксплуатации и обслуживании.

- Рукавная система. Рукавная система обеспечивает более высокую эффективность фильтрации, чем циклонная система. Однако, она более сложна в эксплуатации и обслуживании.

- Картрижная система. Картрижная система обеспечивает самую высокую эффективность фильтрации. Однако, она является наиболее сложной в эксплуатации и обслуживании.

- Автоматическая камера: Автоматическая камера для нанесения порошковой покраски представляет собой высокотехнологичное оборудование, предназначенное для эффективного и равномерного распределения порошкового материала на поверхности изделий. Оснащенная передовыми системами управления, данная камера обеспечивает точный контроль процесса покраски, минимизируя потери материала и обеспечивая высокое качество покрытия.

Автоматические камеры обычно оснащаются системами регулировки давления для оптимального распределения порошка. Используя прецизионные датчики и электростатическую технологию, они обеспечивают высокую степень покрытия даже на сложных по форме поверхностях. Контроль толщины покрытия и равномерность нанесения порошка — ключевые параметры, которые автоматическая камера обеспечивает в процессе порошковой покраски.

Системы автоматических камер также включают в себя механизмы рециркуляции порошка, что позволяет повторно использовать материал и снижать затраты. Интегрированные программные управляющие системы позволяют настраивать параметры в соответствии с конкретными требованиями покраски, обеспечивая гибкость и адаптивность в различных производственных условиях.

Автоматическая камера для порошковой покраски — это не просто техническое устройство, а ключевой элемент в процессе создания высококачественных и долговечных покрытий, обеспечивающих защиту поверхностей от коррозии и внешних воздействий.

- Порошковая покраска: Порошковая покраска представляет собой передовой метод нанесения защитного покрытия на различные поверхности изделий. Этот процесс основан на электростатических принципах, где порошковый материал электронагружается и притягивается к заземленной поверхности изделия. Порошковое покрытие является эффективным способом улучшения внешнего вида, защиты от коррозии и увеличения стойкости к воздействию агрессивных сред.

Одной из ключевых особенностей порошковой покраски является равномерное распределение материала благодаря использованию электростатического пистолета. Этот инструмент обеспечивает точное направление и контроль нанесения порошка, что существенно повышает эффективность процесса. Помимо этого, порошковая покраска экологически более безопасна, так как не включает в себя летучие органические соединения (ЛОС), характерные для жидких красок.

Применение порошковой покраски также позволяет достичь высокой степени адгезии материала к поверхности, что обеспечивает долговечность и стойкость покрытия. Регулировка параметров, таких как толщина покрытия и степень глянцевитости, обеспечивает возможность адаптации процесса под различные требования и стандарты.

Современные технологии порошковой покраски включают инновационные методы подготовки поверхности, контроля качества и программного управления, делая этот процесс неотъемлемой частью современных промышленных систем окраски.

- Электростатическое нанесение: Электростатическое нанесение играет ключевую роль в процессе порошковой покраски, обеспечивая эффективное покрытие поверхностей изделий. Этот метод основан на использовании электростатического поля для притягивания заряженных частиц порошка к поверхности, создавая равномерное и прочное покрытие.

В электростатическом пистолете порошковой покраски заряженные частицы порошка электронагружаются, что обеспечивает их привлекательность к заземленной поверхности изделия. Этот процесс существенно улучшает степень покрытия и обеспечивает более эффективное использование порошка, сокращая потери материала.

Электростатическое нанесение также позволяет достигнуть высокой точности и контроля над процессом, что важно для получения высококачественных результатов. Системы электростатического нанесения обычно включают в себя возможности регулировки напряжения, обеспечивая адаптацию к различным материалам и формам изделий.

Электростатическое нанесение является неотъемлемой частью современных технологий порошковой покраски, обеспечивая высокую производительность, экономию материала и выдающееся качество покрытия.

- Пневматический режим: Пневматический режим в автоматической камере для нанесения порошковой покраски представляет собой эффективную систему, основанную на использовании сжатого воздуха для подачи и распределения порошкового материала. Этот метод обеспечивает точный контроль над процессом покрытия, что является ключевым фактором для обеспечения высокого качества и эффективности порошковой покраски.

В пневматическом режиме подачи порошка используется система давления воздуха для перемещения порошковых частиц через трубопроводы и распределительные устройства к электростатическому пистолету. Это обеспечивает равномерное распределение порошка, что важно для достижения однородного и качественного покрытия на поверхности изделий.

Системы с пневматическим режимом обычно включают в себя регулируемые клапаны и насосы для точного управления давлением порошка. Это позволяет адаптировать процесс под различные типы порошков и условия окраски. Пневматический режим также способствует эффективному использованию порошка, что важно с точки зрения экономии материала и снижения отходов.

Использование пневматического режима в автоматической камере является важным элементом для обеспечения стабильности и надежности процесса порошковой покраски, а также для минимизации воздействия факторов, влияющих на качество покрытия.

- Подача порошка: Процесс подачи порошка в автоматической камере для порошковой покраски играет ключевую роль в обеспечении эффективного и равномерного нанесения материала на поверхность изделий. Это важное звено в цепочке технологических шагов, направленных на достижение высококачественного и стойкого покрытия.

Система подачи порошка обычно включает в себя резервуар, в котором находится порошковый материал, и механизм транспортировки, например, винтовой или вибрационный транспортер. Этот механизм обеспечивает равномерное и стабильное поступление порошка к системе рассеивания, где материал будет далее использоваться в процессе нанесения.

Важным аспектом подачи порошка является точная регулировка потока материала. Это позволяет адаптировать процесс под конкретные требования окраски, учитывая различные типы поверхностей и формы изделий. Точный контроль подачи порошка также способствует минимизации отходов и обеспечивает экономичное использование материала.

Современные системы подачи порошка интегрируются с программными управляющими системами, позволяя автоматизировать процесс и управлять им в реальном времени. Это повышает эффективность и точность подачи порошка, обеспечивая высокий стандарт качества в процессе порошковой покраски.

- Распределение порошка: Эффективное распределение порошка является критическим этапом в процессе автоматической порошковой покраски, где равномерность и точность играют ключевую роль для достижения высококачественного покрытия. Механизмы распределения порошка в системе должны обеспечивать однородное распределение материала по всей поверхности изделия.

Системы распределения порошка включают в себя специализированные дюзы, рассеиватели или распределительные устройства, направляющие поток порошка с высокой точностью. Электростатическая технология играет важную роль, обеспечивая притяжение порошковых частиц к поверхности изделия, что способствует равномерному покрытию.

Точные системы управления давлением воздуха и порошка регулируют процесс распределения, предотвращая перерасход или недостаток материала. Регулируемые дюзы позволяют адаптировать распределение порошка в зависимости от геометрии изделия, обеспечивая высокую степень гибкости и приспосабливаемости к различным формам и размерам.

Системы автоматического распределения порошка, работая в синергии с другими компонентами, обеспечивают не только равномерное покрытие, но и высокую эффективность процесса, что сокращает время цикла и повышает общую производительность порошковой покраски.

- Рециркуляция порошка: Система рециркуляции порошка в автоматической камере для порошковой покраски представляет собой важный компонент, направленный на оптимизацию использования материала и снижение потерь. Этот механизм обеспечивает перераспределение невысохшего порошка для повторного использования, что повышает эффективность и экономичность процесса.

В системе рециркуляции порошка используются транспортеры и циклонные фильтры для сбора излишков порошка после процесса нанесения. Этот материал затем подвергается процессу очистки и фильтрации, чтобы устранить частицы и примеси, после чего он может быть возвращен в резервуар для дальнейшего использования.

Эффективная рециркуляция порошка способствует уменьшению отходов, снижению затрат на материал и обеспечивает более устойчивое экологическое воздействие процесса. Системы автоматической рециркуляции часто включают современные технологии фильтрации и автоматизированные механизмы контроля, что обеспечивает надежную и эффективную работу этапа рециркуляции в целом.

Это решение также способствует улучшению качества покрытия, так как рециркулированный порошок, прошедший процедуры очистки, сохраняет свои характеристики, обеспечивая стабильность цвета и равномерность нанесения на следующих циклах покраски.

- Фильтрация воздуха: Система фильтрации воздуха в автоматической камере для порошковой покраски играет важную роль в обеспечении чистоты и качества воздушной среды вокруг рабочего места. Эффективная фильтрация не только защищает операторов от вдыхания частиц порошка, но также предотвращает загрязнение окружающей среды.

Системы фильтрации включают в себя высокоэффективные электрофильтры, которые улавливают мельчайшие частицы порошка из воздушного потока. Это способствует предотвращению выброса порошка в окружающую среду, что особенно важно с точки зрения соблюдения стандартов экологической безопасности.

Регулярная замена и обслуживание фильтров обеспечивают эффективность работы всей системы и продлевают срок службы оборудования. Также существуют системы мониторинга, которые автоматически оповещают операторов о необходимости замены фильтров, обеспечивая непрерывную работу и соблюдение стандартов по чистоте воздуха.

Система фильтрации воздуха является интегральной частью процесса порошковой покраски, обеспечивая безопасные условия труда и содействуя соблюдению нормативов в области охраны окружающей среды.

- Регулировка давления: Точная регулировка давления является ключевым аспектом в системе автоматической камеры для порошковой покраски, обеспечивая контроль над процессом нанесения порошка. Этот параметр играет важную роль в адаптации к различным условиям окраски и обеспечивает равномерность покрытия на различных типах поверхностей.

Регулируемые клапаны и датчики давления в системе контролируют и поддерживают оптимальные параметры для нанесения порошка. Это позволяет адаптировать давление в зависимости от типа порошка, характеристик изделия и требований к качеству покрытия.

Эффективная регулировка давления также способствует минимизации потерь материала и обеспечивает стабильность процесса. Системы автоматической регулировки давления обычно интегрируются с программными управляющими системами, что дает возможность дистанционного мониторинга и коррекции параметров в реальном времени.

Путем точной настройки давления в системе автоматической камеры достигается не только оптимальная эффективность процесса, но и обеспечивается высокое качество покрытия с минимальными отклонениями, что является ключевым аспектом в достижении стандартов в области порошковой покраски.

- Эффективность покрытия: Эффективность покрытия в автоматической камере для порошковой покраски является критическим параметром, определяющим качество и долговечность конечного продукта. Она отражает способность системы обеспечивать равномерное и полное покрытие поверхности изделий порошковым материалом.

Высокая эффективность покрытия достигается благодаря точному контролю давления, распределению порошка и электростатической зарядке. Системы автоматической камеры обеспечивают оптимальные параметры для каждого этапа процесса, минимизируя потери материала и обеспечивая однородность покрытия даже на сложных поверхностях.

Программные управляющие системы обеспечивают мониторинг и коррекцию процесса в реальном времени, что повышает эффективность и снижает вероятность дефектов покрытия. Это особенно важно при работе с различными материалами и формами изделий.

Эффективность покрытия напрямую влияет на экономическую целесообразность и качество конечного продукта, делая этот параметр одним из ключевых в процессе порошковой покраски.

- Процесс обезжиривания: Процесс обезжиривания представляет собой важный этап подготовки поверхности перед порошковой покраской в автоматической камере. Эффективное удаление загрязнений, масел и других примесей с поверхности изделия играет ключевую роль в обеспечении прочного сцепления порошка с материалом.

Системы обезжиривания могут включать в себя химические процессы, механическую подготовку поверхности или их комбинацию. Часто используются специальные обезжиривающие растворы, которые эффективно удаляют масляные и жировые загрязнения, обеспечивая чистую поверхность для нанесения порошка.

Этот этап также может включать процессы предварительной обработки, такие как пескоструйная очистка или фосфатирование, улучшающие адгезию порошка. Контроль параметров обезжиривания, таких как температура и время воздействия, критичен для достижения оптимальных результатов.

Процесс обезжиривания перед порошковой покраской является фундаментальным шагом, который влияет на конечное качество покрытия и долговечность защитного слоя.

- Преобразователь частоты: Преобразователь частоты в системе автоматической камеры для порошковой покраски представляет собой ключевой элемент, обеспечивающий регулировку скорости движения конвейера или других подвижных частей производственной линии. Эта технология играет важную роль в оптимизации процесса нанесения порошка.

Преобразователи частоты позволяют точно управлять скоростью подачи изделий, что влияет на время воздействия порошка и, следовательно, на толщину и равномерность покрытия. Регулируемая скорость также влияет на эффективность использования порошка, обеспечивая оптимальное соотношение материала к обрабатываемой поверхности.

Эта технология также способствует снижению энергопотребления, поскольку позволяет подстраивать производственные параметры под конкретные требования. Применение преобразователей частоты в автоматической камере повышает гибкость производственного процесса и обеспечивает точное соответствие стандартам качества.

- Тепловая обработка: Тепловая обработка является важным этапом в процессе порошковой покраски после нанесения порошка на поверхность изделия. Этот этап предназначен для термической фиксации порошкового покрытия, обеспечивая его сцепление с поверхностью и создание прочного защитного слоя.

После нанесения порошка, изделие направляется в тепловую камеру, где оно подвергается высокой температуре. В этот момент порошок плавится и выравнивается, образуя однородное покрытие. Тепловая обработка также инициирует процессы полимеризации, делая покрытие стойким к механическим воздействиям и внешним условиям.

Точные параметры тепловой обработки, такие как температура и время выдержки, регулируются в соответствии с характеристиками порошка и требованиями к конечному качеству покрытия. Этот этап является неотъемлемой частью процесса порошковой покраски, где точная тепловая обработка обеспечивает устойчивость и долговечность покрытий.

- Контроль качества: Системы контроля качества в автоматической камере для порошковой покраски играют важную роль в обеспечении соответствия производственных процессов стандартам и требованиям качества. Этот этап включает в себя различные методы и технологии для проверки и обеспечения высокого уровня производственной точности.

Технологии визуального контроля, такие как камеры и оптические системы, могут использоваться для обнаружения дефектов, неравномерностей или неправильного нанесения порошка на поверхность изделий. Автоматизированные системы могут также включать в себя датчики для измерения толщины покрытия и других характеристик.

Контроль качества обеспечивает отслеживание параметров процесса, таких как температура, давление и скорость, для предотвращения возможных дефектов. Это важно не только для обеспечения качественного покрытия, но и для эффективной эксплуатации оборудования.

Использование современных систем контроля качества в автоматической камере повышает эффективность и надежность производственного процесса, снижает вероятность брака и обеспечивает соответствие продукции высоким стандартам.

- Обработка отходов: Эффективная обработка отходов в процессе порошковой покраски включает в себя меры по минимизации, переработке и утилизации отходов, что способствует устойчивому и экологически ответственному производству.

Системы для сбора и фильтрации излишков порошка после процесса нанесения обеспечивают возможность их дальнейшей рециркуляции. Это снижает потери материала и способствует экономии ресурсов, делая производство более эффективным.

Переработка отходов может включать в себя восстановление порошка с использованием специализированных систем, которые очищают и возвращают его в процесс покраски. Это также способствует сокращению затрат на материал и уменьшению воздействия на окружающую среду.

Утилизация отходов в соответствии с нормативами и экологическими стандартами является важным аспектом устойчивого производства. Это может включать в себя сортировку и переработку отходов, а также использование современных технологий для минимизации негативного воздействия на окружающую среду.

- Энергосберегающие технологии: В автоматической камере для порошковой покраски внедрение энергосберегающих технологий является важным аспектом для повышения эффективности производства и снижения воздействия на окружающую среду.

Энергосберегающие технологии могут включать в себя использование высокоэффективных систем подачи воздуха, оптимизацию тепловых процессов, а также внедрение современных систем управления, позволяющих оптимально использовать энергию в различных этапах производства.

Автоматизированные системы, способные регулировать параметры производственных процессов в реальном времени, позволяют минимизировать избыточное потребление энергии и оптимизировать работу оборудования в зависимости от текущих условий производства.

Внедрение энергосберегающих технологий не только снижает эксплуатационные затраты, но также содействует сокращению выбросов в атмосферу и уменьшению экологического воздействия предприятия. Это важный аспект в современных подходах к устойчивому и ответственному производству.

- Интеграция с системами управления производством: Интеграция автоматической камеры для порошковой покраски с системами управления производством является важным шагом для повышения эффективности, контроля и прозрачности в производственных процессах.

Современные системы управления производством могут автоматизировать многие аспекты работы автоматической камеры, включая управление параметрами покраски, контроль качества, мониторинг энергопотребления и обработку данных о производственной эффективности.

Интеграция данных из автоматической камеры с системами управления позволяет операторам получать реальную информацию о текущем состоянии процесса, а также осуществлять удаленный мониторинг и управление. Это способствует оперативному реагированию на изменения условий производства и сокращению времени простоя оборудования.

Такой уровень интеграции снижает вероятность ошибок, оптимизирует производственные процессы и обеспечивает более эффективное управление ресурсами, что является ключевым аспектом в повышении общей производительности и конкурентоспособности предприятия.

- Использование экологически безопасных порошков: Важным аспектом в автоматической камере для порошковой покраски является использование экологически безопасных порошков. Это включает в себя выбор порошков, которые не содержат вредных химических веществ, таких как свинец, кадмий и другие токсичные компоненты.

Экологически безопасные порошки обеспечивают высокий стандарт безопасности для окружающей среды, работников и конечных потребителей. Они минимизируют негативное воздействие на экосистему и водные ресурсы, что важно в контексте устойчивого производства.

Выбор таких порошков также способствует соблюдению нормативов и стандартов в области охраны окружающей среды, что становится важным фактором в современных требованиях к предприятиям. Экологическая ответственность в использовании порошков в автоматической камере подчеркивает важность устойчивости и социальной ответственности в производственных процессах.

- Обучение персонала и сертификация: Обучение персонала, работающего с автоматической камерой для порошковой покраски, и их сертификация являются ключевыми элементами для обеспечения безопасности, эффективности и качества в производственных процессах.

Обучение включает в себя ознакомление с техническими аспектами работы камеры, безопасными методами эксплуатации, процедурами аварийной эвакуации и соблюдением правил охраны труда. Это важно для предотвращения несчастных случаев и оптимизации работы персонала.

Сертификация персонала подтверждает их квалификацию и знание профессиональных стандартов. Это также важно в контексте соблюдения нормативов в области производства, качества и безопасности. Сертифицированный персонал обеспечивает более стабильный и надежный производственный процесс.

Инвестирование в обучение и сертификацию персонала влияет на профессиональный рост сотрудников, повышение уровня безопасности в производстве и общую эффективность работы.

- Техническое обслуживание и предупреждение отказов: Регулярное техническое обслуживание автоматической камеры для порошковой покраски является важным аспектом для обеспечения долговечности и бесперебойной работы оборудования. Это включает в себя проверку и регулировку компонентов, замену изношенных деталей и обновление программного обеспечения.

Системы предупреждения отказов играют ключевую роль в предотвращении срывов в производстве. Использование датчиков, мониторинговых систем и алгоритмов анализа данных позволяет оперативно выявлять потенциальные проблемы, прежде чем они приведут к серьезным сбоям.

Техническое обслуживание и предупреждение отказов помогают снизить риск простоев, увеличить эффективность работы оборудования и сократить расходы на ремонт. Эти меры также способствуют повышению безопасности производства и обеспечивают стабильность в процессе порошковой покраски.

- Системы вентиляции и удаления пыли: Системы вентиляции и удаления пыли в автоматической камере для порошковой покраски играют важную роль в обеспечении чистоты воздуха в производственном помещении. Эффективная вентиляция помогает предотвращать накопление порошка в воздухе и обеспечивает безопасные условия труда для персонала.

Специализированные системы вентиляции оснащены высокоэффективными фильтрами, которые задерживают частицы порошка, предотвращая их попадание в воздушное пространство. Это снижает риск вдыхания порошка сотрудниками и поддерживает чистоту в рабочем окружении.

Регулярная проверка и обслуживание систем вентиляции важны для их эффективной работы. Это также способствует соблюдению нормативов по безопасности и охране окружающей среды в производственных помещениях.

- Мониторинг защитных свойств покрытия: Системы мониторинга защитных свойств порошкового покрытия важны для обеспечения высокого качества конечного продукта. Этот мониторинг включает в себя контроль толщины покрытия, его адгезии, стойкости к воздействию внешних факторов и других характеристик.

Технологии, такие как неразрушающие методы измерения толщины, могут использоваться для точного определения толщины покрытия на различных участках изделий. Это важно для поддержания единообразия и соответствия требованиям.

Мониторинг адгезии проверяет прочность связи между поверхностью изделия и порошковым покрытием, что существенно для обеспечения долговечности и устойчивости защитного слоя.

Системы мониторинга защитных свойств играют ключевую роль в обеспечении высокого качества порошковой покраски, предотвращении возможных дефектов и поддержании стандартов производства.

- Использование роботизированных систем: Внедрение роботизированных систем в автоматическую камеру для порошковой покраски предоставляет ряд преимуществ, таких как повышенная точность, скорость и эффективность процесса.

Роботы могут быть программированы для выполнения различных задач, включая нанесение порошка на сложные поверхности и выполнение детальных операций. Это способствует равномерному и высококачественному покрытию, сокращает время цикла и повышает производительность.

Кроме того, роботизированные системы обладают высокой степенью гибкости, что позволяет быстро адаптироваться к различным типам изделий и изменениям в производственных процессах. Они также снижают риск ошибок и обеспечивают повторяемость результатов.

Использование роботизированных систем в автоматической камере не только повышает эффективность, но также способствует сокращению затрат, улучшению качества и обеспечивает конкурентоспособность предприятия.

- Интеграция интеллектуальных алгоритмов и искусственного интеллекта: Интеграция интеллектуальных алгоритмов и искусственного интеллекта в автоматическую камеру для порошковой покраски дает возможность улучшить автоматизацию, предсказать возможные проблемы и оптимизировать производственные процессы.

Алгоритмы машинного обучения могут использоваться для анализа данных, собранных в реальном времени, что позволяет системе адаптироваться к изменениям в условиях производства и оптимизировать параметры процесса.

Искусственный интеллект также может применяться для прогнозирования потребности в обслуживании оборудования, определения оптимальных параметров покраски и даже для распознавания дефектов поверхности с использованием систем компьютерного зрения.

Интеграция этих технологий повышает эффективность, снижает риск отказов и ошибок, что важно для создания более устойчивого, гибкого и интеллектуального производственного процесса порошковой покраски.

- Разработка и применение экологически устойчивых порошков: В рамках автоматической камеры для порошковой покраски важным аспектом становится разработка и использование порошков, которые соответствуют принципам экологической устойчивости. Экологически устойчивые порошки должны быть биоразлагаемыми, не содержать вредных химических соединений и отвечать высоким стандартам безопасности.

Такие порошки способствуют уменьшению воздействия производства на окружающую среду, а также обеспечивают безопасные условия работы для персонала. Разработка новых экологически устойчивых формул порошков также может включать в себя использование возобновляемых источников сырья.

Применение экологически устойчивых порошков в автоматической камере не только соответствует требованиям современных стандартов, но и выражает заботу о окружающей среде, что становится важным фактором в стремлении предприятий к устойчивому и ответственному производству.

- Интеграция системы отслеживания углеродного следа: Интеграция системы отслеживания углеродного следа в производственный процесс автоматической камеры для порошковой покраски помогает оценить и управлять экологическим воздействием производства. Эта система позволяет измерять количество выбросов парниковых газов и других вредных веществ, связанных с производством.

Отслеживание углеродного следа включает в себя оценку всех этапов жизненного цикла продукции, начиная с добычи сырья и заканчивая утилизацией. Это позволяет предприятию выявить основные точки воздействия на окружающую среду и разработать меры по снижению углеродного следа.

Такая система также может помочь в принятии решений в пользу более эффективных технологий и материалов, способствуя сокращению общего воздействия предприятия на климат. Это важный шаг в сторону устойчивого производства и соответствия экологическим стандартам.

- Развитие рециклинга порошков: В рамках автоматической камеры для порошковой покраски важно развивать системы рециклинга порошков. Это включает в себя сбор и повторное использование излишков порошка, собранного после процесса нанесения.

Системы рециклинга позволяют снизить расход порошка, уменьшить количество отходов и сократить воздействие производства на окружающую среду. Возвращение излишков порошка в производственный цикл также экономит ресурсы и снижает затраты на сырье.

Развитие эффективных систем рециклинга в автоматической камере способствует созданию более устойчивого и экологически ответственного производства. Это важный шаг в сторону уменьшения общего воздействия промышленности на окружающую среду.

- Оптимизация энергопотребления через системы энергоменеджмента: Внедрение систем энергоменеджмента в автоматической камере для порошковой покраски позволяет оптимизировать энергопотребление в производственном процессе. Эти системы могут включать в себя мониторинг, анализ и управление энергией на различных этапах производства.

Через системы энергоменеджмента можно проводить анализ энергозатрат в реальном времени, выявлять точки избыточного потребления и оптимизировать работу оборудования. Такие меры способствуют снижению энергозатрат, сокращению эксплуатационных расходов и снижению воздействия производства на окружающую среду.

Оптимизация энергопотребления является важным элементом в стратегии устойчивого производства, способствуя сокращению выбросов и улучшению энергетической эффективности предприятия.

- Применение нанотехнологий в порошковой покраске: Применение нанотехнологий в автоматической камере для порошковой покраски предоставляет новые возможности для улучшения качества покрытия и оптимизации производственных процессов.

Наночастицы могут быть интегрированы в состав порошка, улучшая его адгезию, стойкость к царапинам, а также обеспечивая дополнительную защиту от воздействия внешних факторов. Это способствует повышению долговечности и эффективности порошкового покрытия.

Применение нанотехнологий также может улучшить процессы нанесения покрытия, снизив вязкость порошка и повысив его равномерность на поверхности изделий. Это способствует улучшению качества и эффективности производственного процесса.

Внедрение нанотехнологий в порошковую покраску открывает новые перспективы для инноваций и совершенствования технологических решений в этой области.

- Внедрение системы управления отходами: В автоматической камере для порошковой покраски важным является внедрение системы управления отходами, направленной на эффективную обработку, переработку и утилизацию отходов, возникающих в процессе производства.

Системы управления отходами могут включать в себя методы сортировки, переработки и вторичного использования отходов порошка, металлических частиц и других материалов. Это способствует минимизации экологического воздействия и снижению объемов отходов, направляя их на вторичную переработку.

Эффективное управление отходами также включает в себя соблюдение нормативов и стандартов в области утилизации, а также внедрение практик устойчивого использования ресурсов. Это помогает предприятию снижать свой экологический след и повышать общую степень устойчивости.

- Эргономическое проектирование рабочих мест и оборудования: В разработке автоматической камеры для порошковой покраски важным фактором является эргономическое проектирование рабочих мест и оборудования. Это направлено на обеспечение комфорта, безопасности и эффективности труда операторов.

Эргономичное оборудование учитывает удобство доступа к элементам управления, минимизацию физических нагрузок и улучшение общего рабочего окружения. Это способствует повышению производительности и снижению риска травм и профессиональных заболеваний.

Проектирование с учетом эргономики также может включать в себя оптимизацию расположения рабочих станций, использование эффективных средств поддержки для предотвращения усталости и повышение уровня концентрации операторов.

Обеспечение эргономичности в проектировании рабочих мест и оборудования не только способствует улучшению условий труда, но и повышает общую эффективность и безопасность производственного процесса.

- Использование методов бесконтактной дефектоскопии: В автоматической камере для порошковой покраски внедрение методов бесконтактной дефектоскопии является важным аспектом для обеспечения высокого качества покрытия. Эти методы могут включать в себя технологии, такие как инфракрасная термография, ультразвуковые системы и радиография.

Использование инфракрасной термографии позволяет обнаруживать неравномерности температуры на поверхности, что может указывать на неоднородности в покрытии. Ультразвуковые системы могут выявлять внутренние дефекты, а радиография — детальную структуру покрытия и подложки.

Бесконтактная дефектоскопия повышает точность контроля качества, предотвращает возможные дефекты и снижает риск производства некачественных изделий. Это важно для обеспечения соответствия стандартам и требованиям к высокому качеству порошковой покраски.

- Разработка методов повышения адгезии порошкового покрытия: Развитие методов, направленных на улучшение адгезии порошкового покрытия, играет ключевую роль в повышении качества и долговечности покрытых изделий. Эти методы включают в себя разработку новых формул порошков, оптимизацию условий нанесения и применение поверхностно-активных веществ.

Исследования новых составов порошков, обогащенных добавками для улучшения адгезии, могут значительно повысить прочность связи между поверхностью изделия и покрытием. Оптимизация процесса нанесения, включая регулировку температуры и времени выдержки, также способствует улучшению адгезии.

Применение поверхностно-активных веществ может улучшить взаимодействие между порошком и поверхностью, обеспечивая более прочное и устойчивое покрытие. Такие методы играют важную роль в повышении качества порошковой покраски и улучшении ее производственных характеристик.

- Разработка методов контроля за степенью полимеризации: Одним из ключевых аспектов в порошковой покраске является контроль за степенью полимеризации, то есть степенью затвердевания порошкового покрытия. Разработка точных методов контроля за этим параметром важна для обеспечения однородности и стабильности качества покрытия.

Методы, такие как инфракрасная спектроскопия и термический анализ, позволяют оценивать степень полимеризации, а также определять оптимальные параметры температуры и времени для достижения нужной прочности и устойчивости покрытия.

Разработка эффективных методов контроля за степенью полимеризации в автоматической камере для порошковой покраски является важным элементом обеспечения высокого стандарта качества и устойчивости производственного процесса.

- Применение методов плазменного нанесения порошка: В развитии автоматической камеры для порошковой покраски активное применение методов плазменного нанесения порошка предоставляет новые возможности для улучшения адгезии и функциональных свойств покрытия.

Плазменное нанесение позволяет создавать тонкие и прочные покрытия с высокой адгезией. Этот метод обеспечивает более равномерное распределение порошка, что способствует повышению качества покрытия и эффективности производственного процесса.

Преимущества плазменного нанесения включают также возможность работы с различными материалами и поверхностями, а также снижение воздействия на окружающую среду. Применение этого метода в автоматической камере дополняет современные технологии порошковой покраски, повышая их эффективность и функциональные характеристики.

- Использование методов вакуумного нанесения порошка: В развитии автоматической камеры для порошковой покраски важным направлением является использование методов вакуумного нанесения порошка. Этот подход предоставляет преимущества в создании тонких, равномерных и высокоадгезивных покрытий.

Вакуумное нанесение порошка позволяет контролировать окружающую среду вокруг изделия, создавая условия, при которых порошок равномерно проникает в каждый уголок поверхности. Это особенно важно при обработке сложных форм и деталей.

Этот метод также способствует снижению объема отходов, так как порошок, не прикрепившийся к поверхности, может быть подвергнут вторичной переработке. Использование вакуумного нанесения дополняет существующие технологии порошковой покраски, улучшая их эффективность и результаты.

- Разработка автоматизированных систем мониторинга качества: Развитие автоматической камеры для порошковой покраски включает в себя разработку интеллектуальных систем мониторинга, которые автоматически анализируют и контролируют качество нанесения порошка на изделия.

Автоматизированные системы мониторинга могут использовать технологии компьютерного зрения, датчики и алгоритмы анализа данных для выявления дефектов, неравномерностей или других аномалий в покрытии. Это позволяет оперативно реагировать на потенциальные проблемы и предотвращать выпуск некачественных изделий.

Разработка таких систем повышает эффективность процесса порошковой покраски, снижает вероятность производства брака и обеспечивает соблюдение высоких стандартов качества.

- Интеграция системы отслеживания и управления цветом: Интеграция системы отслеживания и управления цветом в автоматической камере для порошковой покраски играет важную роль в обеспечении точности и согласованности цветопередачи на различных изделиях.

Эти системы могут использовать специальные датчики и алгоритмы для мониторинга цвета порошка и его нанесения на поверхность. Автоматическое регулирование параметров, таких как количество порошка и время нанесения, позволяет поддерживать однородность цвета и предотвращать отклонения от установленных стандартов.

Интегрированная система отслеживания и управления цветом в автоматической камере обеспечивает не только высокое качество цветопередачи, но и экономит ресурсы, предотвращая излишние расходы порошка и минимизируя брак.

- Применение технологии индуктивного нагрева для предварительной подготовки поверхности: В развитии автоматической камеры для порошковой покраски применение технологии индуктивного нагрева для предварительной подготовки поверхности изделий является важным направлением. Эта технология позволяет улучшить адгезию порошка и повысить качество покрытия.

Индуктивный нагрев представляет собой метод нагрева материала путем создания электромагнитного поля. Предварительная подготовка поверхности с использованием этой технологии может повысить температуру поверхности материала, что способствует лучшему проникновению порошка и усилению его адгезии.

Эффективное использование индуктивного нагрева перед порошковой покраской помогает снизить вероятность образования дефектов, таких как отслаивание покрытия, и обеспечивает равномерное и качественное покрытие поверхности.

- Применение методов управления статическим электричеством: В развитии автоматической камеры для порошковой покраски важным является применение методов управления статическим электричеством. Статическое электричество может влиять на процесс нанесения порошка, вызывая неоднородности, аттракцию к поверхности или другие нежелательные эффекты.

Методы управления статическим электричеством включают в себя использование специальных антистатических покрытий, настройку параметров нанесения, а также применение систем разрядки статического электричества. Это помогает предотвратить несанкционированное притягивание порошка к непредназначенным участкам поверхности и обеспечивает равномерное распределение материала.

Эффективное управление статическим электричеством в автоматической камере повышает точность процесса покраски, снижает отходы материала и обеспечивает высокое качество покрытия.

- Разработка системы самодиагностики и самонастройки: В развитии автоматической камеры для порошковой покраски важным является внедрение системы самодиагностики и самонастройки. Эти системы позволяют автоматически мониторить состояние оборудования, выявлять возможные сбои и корректировать параметры производства.

Система самодиагностики может включать в себя датчики, алгоритмы анализа данных и механизмы обратной связи, чтобы оперативно выявлять любые неисправности или отклонения от нормы. Самонастройка позволяет автоматически корректировать параметры работы системы для поддержания оптимальных условий производства.

Внедрение таких систем повышает надежность оборудования, сокращает время простоя из-за технических проблем и способствует обеспечению стабильности производственного процесса.

- Применение технологии электростатического нанесения порошка: В развитии автоматической камеры для порошковой покраски применение технологии электростатического нанесения порошка является ключевым аспектом. Эта технология использует электрическое поле для равномерного распределения порошка на поверхности изделий.

Электростатическое нанесение создает заряд на порошковых частицах, что обеспечивает их притягивание к поверхности изделий. Этот метод позволяет добиться более равномерного и эффективного покрытия, в том числе в труднодоступных местах.

Преимущества этой технологии включают высокую эффективность использования порошка, уменьшение отходов и повышение качества покрытия. Электростатическое нанесение является важным компонентом современных методов порошковой покраски.

- Внедрение системы управления оборотами вентиляторов: В развитии автоматической камеры для порошковой покраски важным является внедрение системы управления оборотами вентиляторов. Это направлено на оптимизацию воздушного потока в камере, что в свою очередь влияет на равномерность нанесения порошка и общую эффективность процесса.

Система управления оборотами вентиляторов позволяет регулировать интенсивность воздушного потока, что важно для равномерного распределения порошка на поверхности изделий. Это особенно актуально при работе с различными формами и размерами деталей.

Оптимизация вентиляционных систем с использованием современных систем управления способствует повышению качества покрытия, снижению отходов порошка и обеспечивает эффективное использование ресурсов.

- Внедрение системы автоматической регулировки толщины покрытия: В развитии автоматической камеры для порошковой покраски важным шагом является внедрение системы автоматической регулировки толщины покрытия. Эта система позволяет динамически контролировать и поддерживать заданную толщину порошкового покрытия на поверхности изделий.

Используя датчики и обратную связь, система автоматической регулировки может мониторить толщину покрытия в реальном времени и корректировать параметры процесса, такие как скорость подачи порошка или расстояние до поверхности изделий. Это обеспечивает однородность толщины покрытия даже на сложных поверхностях.

Внедрение такой системы повышает точность производственного процесса, улучшает качество покрытия и снижает потребление порошка, что важно для эффективного и экономичного использования материалов.

- Использование системы автоматического распределения порошка: В развитии автоматической камеры для порошковой покраски важным элементом является использование системы автоматического распределения порошка. Эта система позволяет точно и равномерно распределять порошок по всей поверхности изделий, обеспечивая высокое качество покрытия.

Система автоматического распределения порошка может включать в себя различные механизмы, такие как дозаторы, распределители воздушного потока и сенсоры для обратной связи. Эти элементы совместно работают для достижения оптимального распределения порошка, учитывая форму и размер изделий.

Использование такой системы способствует повышению эффективности процесса покраски, обеспечивает равномерность покрытия и минимизирует потери порошка, что важно для экономичного и устойчивого производства.

- Интеграция системы мониторинга температуры поверхности изделий: В развитии автоматической камеры для порошковой покраски важным является интеграция системы мониторинга температуры поверхности изделий. Эта система позволяет контролировать и поддерживать оптимальные температурные условия во время процесса покраски.

Мониторинг температуры на поверхности изделий в реальном времени позволяет предотвращать перегрев или недогрев, что может существенно влиять на качество покрытия. Интеграция такой системы также дает возможность автоматически регулировать параметры покраски в зависимости от изменений температуры.

Обеспечение оптимальной температуры поверхности изделий с помощью системы мониторинга способствует улучшению адгезии порошка, предотвращению дефектов и обеспечивает стабильность производственного процесса.

- Применение технологии роботизированного нанесения порошка: В современном развитии автоматической камеры для порошковой покраски важным направлением является применение технологии роботизированного нанесения порошка. Это включает использование роботов для точного и программируемого нанесения порошкового покрытия на изделия.

Роботизированное нанесение порошка обеспечивает высокую точность и повторяемость процесса, а также возможность работать с различными формами и размерами деталей. Роботы могут эффективно манипулировать пистолетами для нанесения порошка, что улучшает равномерность покрытия.

Эта технология также позволяет легко адаптировать производственные линии к различным заказам и изменениям в дизайне изделий. Роботизированное нанесение порошка повышает эффективность, точность и гибкость производственного процесса.

- Внедрение системы обратной связи с использованием искусственного интеллекта: В современных технологиях порошковой покраски важным шагом является внедрение системы обратной связи с использованием искусственного интеллекта (ИИ). Это включает в себя применение алгоритмов машинного обучения для анализа данных и принятия решений на основе информации, собранной в реальном времени.

Система обратной связи с использованием ИИ может автоматически анализировать результаты процесса порошковой покраски, выявлять потенциальные дефекты и оптимизировать параметры производства для достижения лучших результатов. Это позволяет более быстро реагировать на изменения в условиях производства и поддерживать высокое качество покрытия.

Внедрение такой системы обеспечивает эффективное использование данных, снижает риск ошибок и повышает общую производительность процесса порошковой покраски.

- Применение технологии вакуумного осаждения порошка: В современных технологиях порошковой покраски важным направлением является применение технологии вакуумного осаждения порошка. Этот метод позволяет создавать тонкие и равномерные покрытия, обеспечивая высокую адгезию порошка к поверхности изделий.

Вакуумное осаждение порошка осуществляется в специальной камере, где создается вакуумное окружение. Это позволяет эффективно удалять воздушные пузыри и другие дефекты из порошкового покрытия, что положительно сказывается на его качестве.

Применение вакуумного осаждения порошка в порошковой покраске способствует повышению прочности и равномерности покрытий, особенно на сложных по форме поверхностях.

- Разработка технологии эко-порошковой покраски: В современной автоматической камере для порошковой покраски важным трендом является разработка технологии эко-порошковой покраски. Это включает в себя создание более экологически устойчивых порошковых материалов и оптимизацию производственных процессов для снижения воздействия на окружающую среду.

Технология эко-порошковой покраски может включать в себя использование биоразлагаемых порошков, снижение выбросов и отходов порошка, а также оптимизацию энергопотребления. Это направление стремится совместить высокое качество покрытий с уменьшением негативного воздействия на экологию.

Развитие эко-порошковой покраски соответствует требованиям устойчивого развития и помогает компаниям снижать свой экологический след, что становится всё более важным в современном производстве.

1. Порошковая краска

Порошковая краска – это технология покрытия поверхностей, основанная на использовании термопластичных или термореактивных порошков, которые наносятся на подготовленную поверхность методом электростатического напыления.

2. Напыление порошка

Процесс напыления порошка включает в себя использование электростатического заряда для прикрепления порошковых частиц к поверхности, создавая равномерное и прочное покрытие.

3. Электростатическое напыление

Электростатическое напыление – это метод, при котором порошок заряжается электростатически, что обеспечивает его привлечение к поверхности изделия, создавая тонкое и устойчивое покрытие.

4. Пневмоподача порошка

Пневмоподача порошка представляет собой механизм доставки порошка от источника к пистолету для равномерного распределения материала во время процесса напыления.

5. Пушка для порошковой краски

Пушка для порошковой краски – это устройство, оснащенное электростатическим пистолетом, используемое для нанесения порошкового материала на поверхность.

6. Камера для напыления

Камера для напыления – специальное пространство, где осуществляется процесс напыления порошка, обеспечивающее контролируемые условия для достижения оптимального результата.

7. Подвесная система

Подвесная система позволяет подвешивать детали или изделия в камере для напыления, обеспечивая равномерное покрытие со всех сторон.

8. Предварительная подготовка поверхности

Эффективная предварительная подготовка поверхности перед напылением порошка включает в себя удаление масел, ржавчины и других загрязнений для обеспечения отличной адгезии порошка.

9. Электростатический заряд

Электростатический заряд порошка обеспечивает его привлекательность к поверхности, устойчивость к рассеиванию и равномерное распределение.

10. Термостойкость порошковой краски

Термостойкость порошковой краски определяет ее способность сохранять цвет и структуру при высоких температурах, что делает этот вид покрытия идеальным для применения в условиях повышенной тепловой нагрузки.

11. Печь для отверждения

Печь для отверждения играет ключевую роль в процессе порошкового напыления, обеспечивая поднятие температуры для полимеризации порошка и формирования прочного покрытия.

12. Антикоррозионные свойства

Антикоррозионные свойства порошковой краски являются важным аспектом, предотвращая образование коррозии и обеспечивая долговечность покрытых поверхностей.

13. Подвесные конвейеры

Использование подвесных конвейеров упрощает процесс транспортировки и напыления, обеспечивая эффективную автоматизацию и экономию времени.

14. Расход порошка

Оптимальный контроль расхода порошка не только обеспечивает равномерное покрытие, но и способствует экономии материала, делая процесс более эффективным.

15. Разрядник

Разрядник играет важную роль в процессе напыления, обеспечивая эффективное и равномерное зарядное состояние порошка перед его нанесением.

16. Распылитель порошка

Распылитель порошка – это устройство, ответственное за распределение порошка в виде тонкого облака, что существенно влияет на равномерность покрытия.

17. Противокоррозионное покрытие

Противокоррозионное покрытие, формируемое порошковой краской, обеспечивает надежную защиту металлических поверхностей от воздействия влаги и агрессивных сред.

18. Пластичность порошка

Пластичность порошка важна для обеспечения его способности адаптироваться к форме и структуре поверхности, что обеспечивает устойчивость покрытия.

19. Ручной аппликатор

Ручной аппликатор порошковой краски предоставляет оператору возможность точного и контролируемого нанесения покрытия на мелкие или сложные детали.

20. Металлоконструкции

Порошковая краска широко используется для покрытия металлоконструкций, обеспечивая не только эстетическое оформление, но и защиту от воздействия окружающей среды.

21. Пористость покрытия

Контроль пористости покрытия важен для обеспечения оптимальной адгезии и защиты поверхности от влаги и коррозии.

22. Развитие статического заряда

Развитие статического заряда играет решающую роль в электростатическом напылении, определяя эффективность и качество нанесения порошка.

23. Контроль толщины слоя

Точный контроль толщины слоя порошка необходим для достижения заданных технических характеристик и эстетического вида покрытия.

24. Двухслойное покрытие

Применение двухслойного покрытия позволяет достичь особой стойкости к воздействию окружающей среды и улучшить эстетический вид обработанных поверхностей.

25. Отверждение при высокой температуре

Отверждение при высокой температуре является важным этапом процесса, обеспечивая полимеризацию порошка и формирование прочного покрытия.

26. Термостойкие свойства

Термостойкие свойства порошковой краски определяют ее способность сохранять цвет и структуру при экстремальных температурных воздействиях.

27. Экологическая безопасность

Процесс порошкового напыления отличается высокой экологической безопасностью, поскольку не содержит растворителей и минимизирует выбросы вредных веществ.

28. Контроль качества

Регулярный контроль качества является неотъемлемой частью процесса, обеспечивая соответствие покрытий требуемым стандартам и характеристикам.

29. Эффективность нанесения

Эффективность нанесения порошка связана с оптимальным использованием ресурсов и обеспечением высокой производительности всего процесса.

30. Пневматическая система

Пневматическая система играет важную роль в подаче порошка, обеспечивая его равномерное и стабильное распределение в процессе напыления.

31. Энергосбережение

Использование эффективных технологий и систем энергосбережения в процессе порошкового напыления способствует снижению затрат и улучшению экологической эффективности.

32. Электростатический пистолет

Электростатический пистолет представляет собой ключевой инструмент для точного и контролируемого нанесения порошка, обеспечивая высокую эффективность процесса.

33. Система фильтрации воздуха

Система фильтрации воздуха играет важную роль в обеспечении чистоты воздуха в камере для напыления, предотвращая загрязнение покрытий и обеспечивая высокий стандарт качества.

34. Преобразователь заряда

Преобразователь заряда эффективно регулирует электростатический заряд порошка, обеспечивая точность и стабильность в процессе напыления.

35. Подготовка поверхности методом пескоструя

Метод пескоструя используется для механической подготовки поверхности, обеспечивая оптимальные условия для адгезии порошка к обрабатываемой детали.

36. Термостойкость

Высокая термостойкость порошковой краски позволяет использовать ее в различных условиях, включая высокие температуры, без потери качества покрытия.

37. Электростатическая камера

Электростатическая камера создает оптимальные условия для эффективного напыления порошка, обеспечивая равномерное покрытие на всей поверхности.

38. Электростатический блок

Электростатический блок контролирует и поддерживает электростатический заряд в процессе напыления, обеспечивая стабильность и надежность работы системы.

39. Контроль температуры

Контроль температуры в различных этапах процесса отверждения и полимеризации порошка является критическим для достижения оптимальных результатов.

40. Разрядник порошка

Разрядник порошка эффективно обеспечивает разряд электростатически заряженных частиц перед их нанесением, способствуя равномерному распределению порошка.

41. Контроль влажности

Тщательный контроль влажности в камере для напыления является важным фактором, влияющим на качество нанесения порошка и предотвращение возможных дефектов.

42. Полимеризация порошка

Процесс полимеризации порошка в печи для отверждения способствует образованию прочного и стойкого полимерного покрытия с высокой адгезией.

43. Антистатический слой

Антистатический слой на поверхности обрабатываемых деталей помогает предотвратить накопление статического заряда, что способствует равномерному распределению порошка.

44. Степень блеска

Контроль степени блеска порошкового покрытия важен для достижения желаемого визуального эффекта и соответствия эстетическим требованиям.

45. Химическая стойкость

Химическая стойкость порошковой краски обеспечивает устойчивость к воздействию агрессивных химических веществ, что повышает долговечность покрытия.

46. Контроль времени обработки

Точный контроль времени обработки важен для предотвращения перегрева или недостаточного отверждения порошка, обеспечивая стабильные свойства покрытия.

47. Эффективность покрытия

Эффективность покрытия определяется способностью порошковой краски образовывать тонкий и однородный слой, обеспечивая высокое качество и эстетику.

48. Прочность адгезии

Прочность адгезии порошкового покрытия к подготовленной поверхности является ключевым показателем его долговечности и устойчивости к механическим воздействиям.

49. Стеклоочиститель

Стеклоочиститель играет важную роль в обеспечении чистоты и прозрачности стеклянных поверхностей перед процессом напыления, предотвращая дефекты в покрытии.

50. Статический заряд

Статический заряд играет решающую роль в электростатическом напылении, обеспечивая привлекательность порошка к поверхности и формирование устойчивого покрытия.

Камера напыления порошковой краски представляет собой специализированное пространство, где осуществляется весь процесс нанесения порошкового покрытия на поверхности различных материалов. Эта камера играет ключевую роль в обеспечении контролируемых условий для эффективного и качественного порошкового напыления.

- Проектирование: Камеры обычно разрабатываются с учетом оптимального распределения воздушных потоков, обеспечивающих равномерность напыления на всех поверхностях.

- Электростатическое окружение: Камера создает окружение, поддерживающее электростатический заряд порошка, что обеспечивает его привлекательность и равномерное покрытие.

- Пневматические системы: Она интегрирует системы пневмоподачи порошка, обеспечивая надежное распределение материала по всей камере.

- Терморегулирование: Контроль температуры в камере необходим для поддержания оптимальных условий отверждения и полимеризации порошка.

- Подвесные системы: Камера оборудована системой подвешивания для удобства размещения деталей, обеспечивая полноценное покрытие со всех сторон.

- Фильтрация воздуха: Система фильтрации обеспечивает чистоту воздуха внутри камеры, предотвращая попадание частиц в покрытия и обеспечивая высокий стандарт качества.

- Контроль влажности: Регулирование влажности в камере способствует предотвращению возможных дефектов в порошковом покрытии.

- Освещение: Оптимальное освещение играет важную роль в визуальном контроле качества и обеспечивает рабочую видимость внутри камеры.

- Мониторинг и управление: Современные камеры оборудованы системами мониторинга и управления, позволяющими операторам следить за процессом и вносить коррективы при необходимости.

- Безопасность: Камера обеспечивает соответствие стандартам безопасности, минимизируя риски для операторов и предотвращая возможные аварийные ситуации.

- Разгрузочные системы: Камера также включает разгрузочные системы, обеспечивающие безопасное извлечение обработанных деталей после завершения процесса напыления.

- Обработка вторичных частиц: Для предотвращения загрязнения и повторного использования порошка камера может быть оборудована системой сбора и обработки вторичных частиц.

- Автоматизация процесса: Некоторые современные камеры включают в себя системы автоматизации, позволяющие оптимизировать производственные процессы и улучшить эффективность.

- Контроль толщины слоя: Специализированные системы в камере могут обеспечивать точный контроль толщины слоя порошка, что важно для достижения требуемых технических характеристик.

- Системы охлаждения: Для поддержания стабильных условий в камере могут использоваться системы охлаждения, особенно если процесс требует контроля высоких температур.

- Интеграция с системой управления производством: Камера может быть интегрирована с общей системой управления производством, что обеспечивает более эффективное взаимодействие с другими производственными процессами.

- Обучение и обслуживание: Современные камеры порошкового напыления могут включать в себя системы мониторинга, обучения и обслуживания, упрощающие управление и поддержку оборудования.

- Использование различных порошков: Камера может быть адаптирована для использования различных типов порошков в зависимости от требований конкретных проектов.

- Системы рециркуляции воздуха: Эффективные системы рециркуляции воздуха могут снижать энергопотребление и обеспечивать стабильные условия внутри камеры.

- Устойчивость к агрессивным средам: В зависимости от конкретных условий производства, камера может быть спроектирована с учетом устойчивости к агрессивным химическим средам или влажным условиям.

Камера напыления порошковой краски представляет собой сложную систему, интегрирующую множество технологий и инженерных решений для обеспечения высококачественного и эффективного процесса покрытия.

- Мобильные системы: В случае необходимости, камера напыления порошковой краски может быть оборудована мобильными системами, что обеспечивает гибкость и возможность перемещения в зависимости от производственных потребностей.

- Мониторинг качества в реальном времени: Использование современных технологий позволяет вести мониторинг качества покрытия в реальном времени, что способствует оперативной коррекции параметров процесса.

- Системы отслеживания идентичности: Для обеспечения требуемой идентичности и качества покрытий, камера может использовать системы отслеживания и идентификации деталей.

- Эффективное использование энергии: Разработка современных камер направлена на повышение энергоэффективности, включая оптимизацию системы подачи воздуха и использование технологий рекуперации тепла.

- Использование инертных газов: Для оптимизации процесса и предотвращения окисления материалов, камера может быть настроена на использование инертных газов внутри.

- Контроль статического заряда: Важный аспект эффективного напыления — поддержание контроля статического заряда порошка, что обеспечивает его равномерное распределение на поверхности.

- Адаптивные системы управления: Использование адаптивных систем управления позволяет автоматически регулировать параметры напыления в зависимости от характеристик обрабатываемых деталей.

- Обработка сложных форм: Камеры разрабатываются с учетом возможности обработки сложных форм и геометрии деталей для обеспечения полного покрытия.

- Эффективное удаление избытка порошка: Камера предусматривает системы эффективного удаления избытка порошка, что важно для предотвращения неравномерности покрытий.

- Интеграция с системами автоматизации складов: Для оптимизации цепочки поставок, камера может интегрироваться с системами автоматизации складов, обеспечивая эффективное управление запасами порошка.

Эти инновации и технологические аспекты вносят существенный вклад в современные системы камер напыления порошковой краски, делая процесс более эффективным, гибким и устойчивым.

- Устойчивость к высоким температурам: Камеры напыления порошковой краски могут быть спроектированы с учетом устойчивости к высоким температурам, что важно для обработки деталей, требующих высоких температур отверждения.

- Использование роботизированных систем: Для увеличения автоматизации и повышения точности процесса, камера может быть интегрирована с роботизированными системами, обеспечивая высокую степень автоматизации.

- Системы контроля качества покрытия: Использование современных систем контроля позволяет автоматически отслеживать и анализировать качество покрытия, уменьшая риск возникновения дефектов.

- Использование различных методов подготовки поверхности: Камера может быть адаптирована для применения различных методов подготовки поверхности, включая химическую обработку или механическую очистку.

- Электронные системы управления: Камера напыления может быть оснащена современными электронными системами управления, что обеспечивает точность и стабильность процесса.

- Использование экологически чистых порошков: Для соответствия требованиям экологической устойчивости, камера может быть настроена на использование экологически чистых порошков.

- Интеграция с системами утилизации отходов: Для сокращения воздействия на окружающую среду, камера может быть интегрирована с системами утилизации и переработки отходов.

- Системы управления статическим зарядом: Эффективное управление статическим зарядом порошка включает в себя продвинутые системы для точного и стабильного напыления.

- Минимизация времени переустановки: Разработка камер с учетом минимизации времени переустановки обеспечивает высокую гибкость в производственных процессах.

- Эффективное использование материала: Системы в камере могут быть настроены на эффективное использование порошка, что снижает затраты и влияние на окружающую среду.

Эти дополнительные аспекты продолжают совершенствовать технологии камер напыления порошковой краски, делая процесс более эффективным, экологически устойчивым и адаптированным к разнообразным потребностям производства.

- Использование инновационных материалов: Камеры могут быть адаптированы для использования новых и инновационных материалов порошка, что способствует расширению возможностей покрытий.

- Системы сбора данных: Интеграция современных систем сбора данных позволяет эффективно анализировать производственные метрики и вносить улучшения в процессы.

- Гибридные технологии: Камеры могут использовать гибридные технологии, комбинируя, например, порошковое и жидкостное покрытие для улучшения характеристик покрытий.

- Технологии снижения уровня шума: Внедрение технологий снижения уровня шума в камеры создает более комфортные условия труда для операторов.

- Интеграция с системами промышленной робототехники: Камера может быть интегрирована с системами промышленной робототехники для улучшения автоматизации и точности.

- Многоцветное напыление: Разработка камер, поддерживающих многоцветное напыление, расширяет возможности для создания уникальных дизайнов.

- Использование светодиодного освещения: Применение светодиодного освещения в камере повышает энергоэффективность и обеспечивает более стабильное освещение.

- Управление через системы Интернета вещей (IoT): Использование систем Интернета вещей позволяет удаленно мониторить и управлять работой камеры.